超音波センサー技術とは

Moldsonicsは、射出成形金型および可塑化装置用の全く新しいタイプのインライン超音波センサーを製造しています。このセンサーは、フローフロント、流動速度、凝固挙動、摩耗といった品質パラメータを非接触でインラインにて測定することを可能にします。

主な用途

Moldsonicsの高度なセンサー技術は、特に押出成形と射出成形における生産プロセスの監視と品質管理に革命をもたらします。当社の高精度センサーをプロセスに統合することで、製造コストを削減し、ダウンタイムを短縮できます。生産機械のライフサイクル全体にわたる完全な制御を可能にする、持続可能な方法を開発しましょう。

導入メリット(非接触・省コスト・スクラップ削減)

何故、お客様はMoldsonicsを導入するのでしょうか。

非接触で測れる(漏れ・痕跡・破損リスク低減)

非接触センサー技術により、これまで不可能だった位置での測定が可能になります。これにより、漏れやその他の接触問題のリスクなしに、センサーの配置に全く新しい可能性が開かれます。これにより、これまで考えられなかった場所でも正確なデータを収集し、プロセス効率をさらに向上させることができます。

スクラップ削減(早期検知でムダを減らす)

Moldsonics社のセンサー技術は、平均で少なくとも10%のスクラップ削減を実現します。当社の高精度測定システムは、生産上の逸脱を早期に検知するため、お客様は即座に対応し、材料の無駄を効果的に削減できます。これにより、製造プロセスにおける直接的なコスト削減と製品品質の向上につながります。

ダウンタイム短縮(工程監視・保全につなげる)

特に押出成形と射出成形における生産プロセスの監視と品質管理に革命をもたらします。Moldsonics社の高精度センサーをプロセスに統合することで、製造コストを削減し、ダウンタイムを短縮できます。

押出機分野向け:摩耗監視(SonicWear)アプリケーション

SonicWear|リサイクル押出の摩耗監視

製品:SonicWear

リサイクル処理における押出機の状態監視

SonicWearは、機械の状態を継続的に監視することで、リサイクルシステムの可用性を向上させます。ダウンタイムが短縮されるため、より多くのリサイクルプラスチックを処理でき、循環型経済とCO₂削減に積極的に貢献します。

Moldsonicsは、押出機の摩耗を高精度に測定・監視します。

メリット

-

インラインセンサーによるスクリュー摩耗測定 生産を妨げたり中断したりすることなく、可塑化スクリューの状態を判定します。 スクリューの摩耗状態を数時間や数日ではなく常時計測

-

省人化によりコストを90%削減!手間のかかる作業は不要。 ダウンタイムも発生しません。

-

スペアパーツ購入の最適な計画

-

メンテナンスやスペアパーツ購入の最適な時期を判断

-

誤った設定の早期検出

押出システムの摩耗測定とは

プラスチック押出ラインの運転中、機械部品は自然摩耗します。特に、常に回転するスクリューは影響を受けやすく、品質の低下やプラントの耐用年数の短縮につながる可能性があります。この摩耗を最小限に抑え、プラントの効率を最大限に高めるためには、定期的な摩耗測定を行うことが重要です。

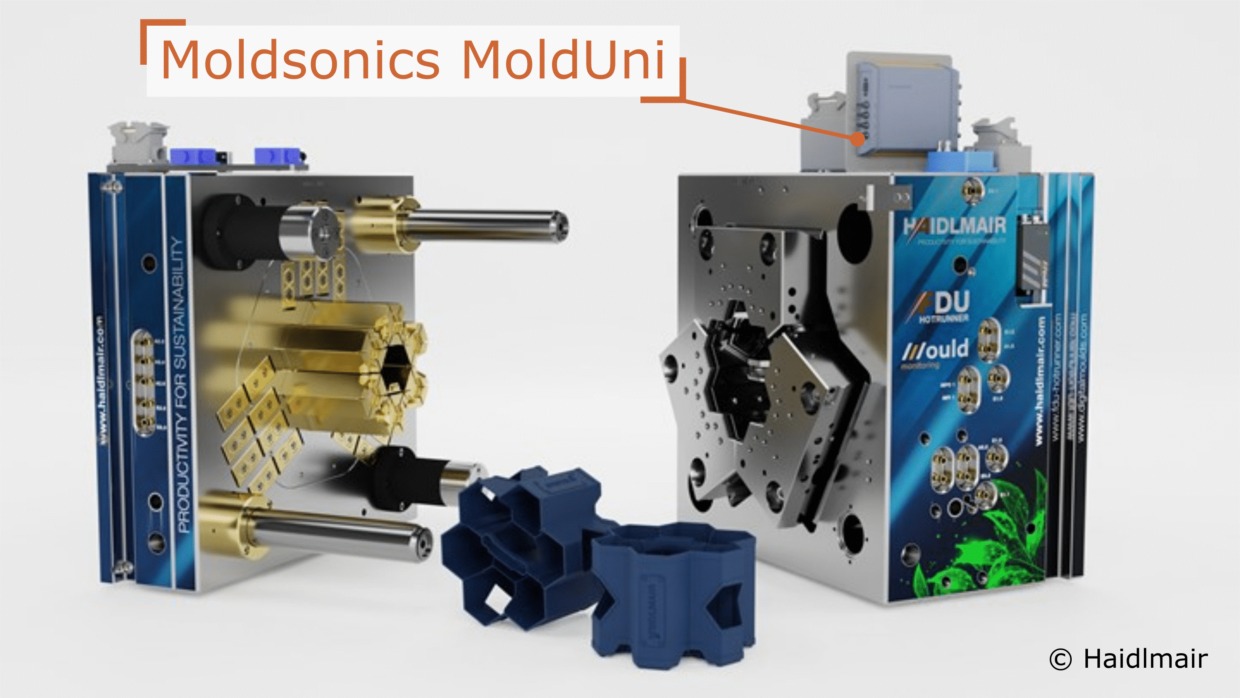

射出成形向け:品質監視(MoldUni)アプリケーション

MoldUni|不良品削減のための品質監視

製品:MoldUni

不良品削減のための品質監視

MoldUniは、プロセス逸脱の早期検出を可能にし、プラスチック廃棄物の削減に貢献します。流動速度と溶融均一性に関する正確なデータにより、不良品の発生を回避し、無駄のない生産に向けたさらなる一歩を踏み出します。

動画で見る:射出成形アプリケーション

射出成形におけるアプリケーションの特徴

特徴① 非接触で溶融流速を高精度測定

プラスチック溶融体の流速を高精度に測定し、試験片が規格に適合していることを確認したり、実際の速度値とシミュレーション結果を比較したりすることを可能にします。物理的な接触を必要としないため、部品への不要な痕跡、漏れ、センサーの損傷を未然に防ぎます。

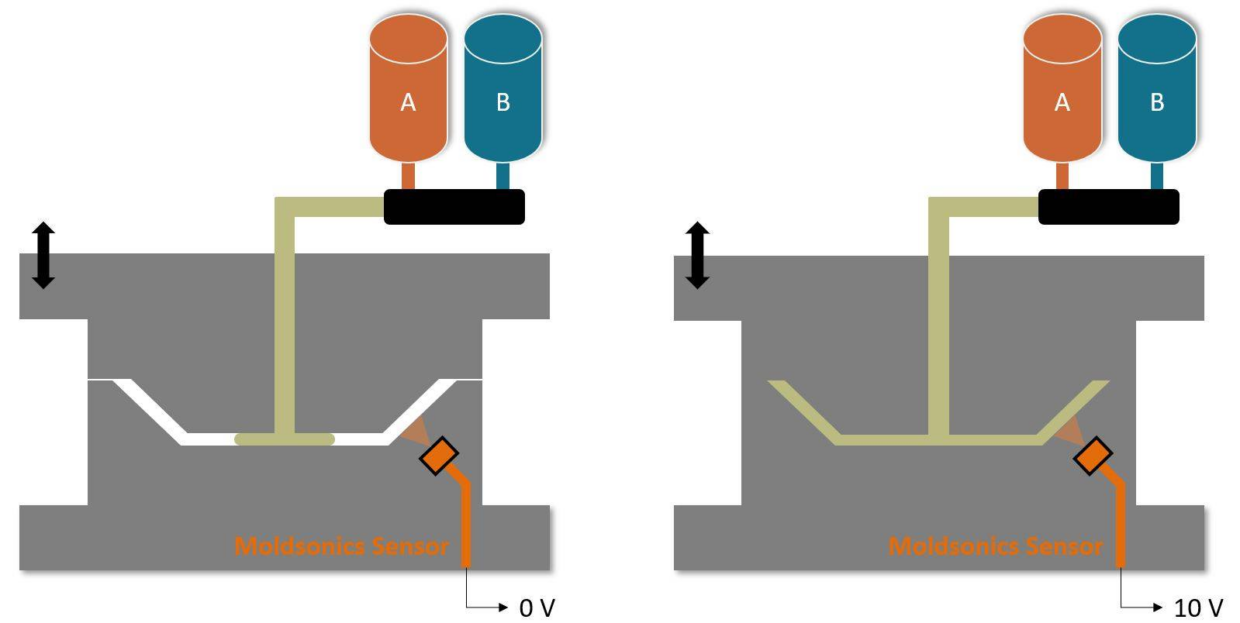

特徴② 非接触フローフロント検出で成形制御

5ミリ秒未満のスイッチング時間により、カスケードモールドおよびポリウレタンフロープロセス(PUR-RIM)を制御するための最も正確かつ容易な方法となります。これにより、様々な製造プロセスにおけるフローフロントの最適な監視が可能になり、プロセス安定性の向上とスクラップ削減につながります。

特徴③ リサイクル材のバッチ変動を早期検出

この測定により、リサイクル材の品質と粘度の変動を射出成形金型内で早期に検出できます。これにより適切な対策を講じることができ、常に高い製品品質を確保できます。評価には、流動性、結晶化、収縮率などの特性値も含まれます。

特徴④ 収縮時間を測定し収縮特性を判定

この高精度な測定により、金型内の収縮プロセスを測定する独自の機会が得られ、品質管理とプロセス最適化に不可欠です。例えば、射出成形プロセス中に寸法偏差や潜在的な組立問題を検出できます。

フローフロント検出(MoldFront)

非接触でフローフロントをリアルタイム検出

MOLDFRONTは、熱可塑性樹脂、熱硬化性樹脂、エラストマー、その他のプロセス材料など、圧力、温度、材料特性に左右されず、非接触でフローフロントを測定します。

金型内部を見える化!

センサーパッケージMoldFrontは、射出成形金型やポリマー分野における類似の充填プロセスにおいて、信頼性が高く、極めて動的なフローフロント検出を実現する高精度測定ハードウェアです。これにより、

– 流速の測定

– 後続プロセスの精密制御

– 異常の検出

– 再現性の判定が可能になります。

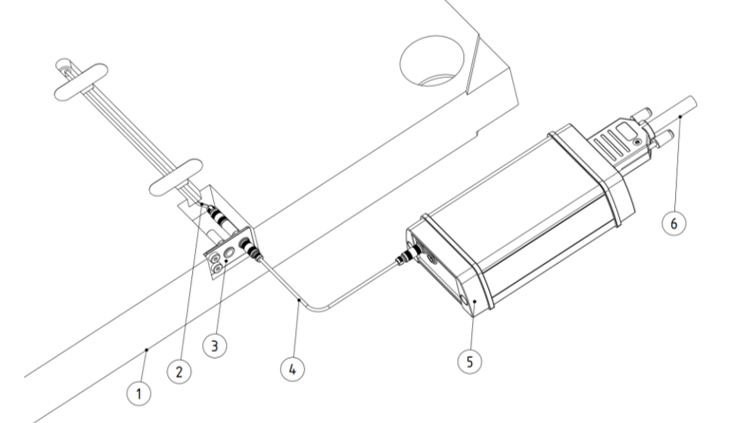

簡単な接続

センサーは止まり穴に取り付けられており、充填材とは接触しません。付属のセンサーユニットは、金型または各成形機に取り付けることができます。

お客様のメリット

– 不良品の削減とエラーのない量産体制

– 複雑な形状や長い流路の高精度制御。

– 高精度な粘度モニタリングによるプロセス安定性の向上。

以下のムービーにて、Moldsonicsのセンサーソリューションがプロセスパラメータをアクティブに監視し、ホットランナーノズルを自動制御して最適な品質を確保する様子をご覧ください。

動画:センサー監視×自動制御で品質最適化ムービー

動画:射出成形のフローフロント検出ムービー

Moldsonicsの革新的なセンサーソリューションは、非接触かつ高精度で、射出成形金型内で溶融樹脂の流量をインラインで測定します。金型内に設置された2つの超音波センサーが、異なる位置における正確な充填時間を検知します。これらの測定値に基づいて、圧力、温度、樹脂の種類に関わらず、メルトフロントの正確な速度を算出します。

最適な用途

– シミュレーション結果との比較:金型内で直接、高精度なリアルタイム測定を行い、シミュレーション結果を検証します。

– 流動特性の連続監視:プロセスをリアルタイムで制御・最適化し、最高の製品品質を実現します。

メリット

– 最高のプロセス制御:外部からの影響を受けずに、信頼性の高い流量をリアルタイムで測定します。

– 非接触・摩耗フリー:センサーは溶融樹脂に接触せず、高圧から保護されています。

– 精密制御:正確な切り替えポイントと最適な保圧フェーズにより、エラーのない生産を実現します。

– プロセス安定性の向上:複数の射出ポイントを監視し、エラーや不良品を回避します。

材料・プロセス別の活用例(RTM/ブロー成形 ほか)

RTM(樹脂トランスファー成形)

樹脂トランスファー成形(RTM)は、樹脂を加圧下で密閉金型に注入し、熱と圧力を加えることで硬化させる、実績のある樹脂射出成形プロセスです。このプロセスは、高弾性部品の製造によく用いられます。

Moldsonicsの革新的なMoldFrontセンサー技術は、熱可塑性樹脂、熱硬化性樹脂、エラストマーなど、樹脂の種類を問わず、フローフロントの動きを正確にモニタリングできます。非接触測定のため、200℃を超える高温下でも、幅広い材料系において充填プロセスをリアルタイムでモニタリングできます。

ブロー成形

ブロー成形は、熱可塑性プラスチックから中空体を製造するプロセスです。押し出されたチューブまたはプリフォームは、圧縮空気によって金型の輪郭に沿って押し付けられ、その後冷却されて目的の形状に成形されます。

MoldFront非接触超音波センサーシステムは、プラスチックが金型壁に完全に到達し、接触した時点を正確に検出できます。これにより、以下のことが可能になります。

– プロセスの正確なモニタリング:金型壁への接触時間を正確に検出することで、変形が均一かつ完全であることを確認できます。

– エラーの防止:塗布ムラや材料分布不足などの異常を早期に検出します。

– プロセスへの影響なし:センサーはプラスチック材料に接触しないため、摩耗がなく、成形プロセスに影響を与えません。

高精度な測定により、シンプルな容器から複雑な構造まで、中空体を常に安定した形状で確実に製造できます。

MoldFrontが汎用性と耐熱性を備える理由

-

材料非依存:当社のセンサー技術は、熱硬化性樹脂(エポキシ樹脂など)や弾性材料であっても、圧力、温度、粘度に関わらず、信頼性の高い測定を実現します。

-

耐熱性:超音波センサーは、200℃を超える高温下でも精度を損なうことなく使用できるように設計されています。

-

非接触で摩耗なし:センサーは材料に接触しないため、高温プロセスや研磨性媒体に最適です。

-

高精度プロセスモニタリング:熱硬化性樹脂の硬化反応でも、エラストマーの複雑な流動プロセスでも、フローフロントを正確に検出することで、一貫した製品品質を確保します。

MoldUniで測れる項目

計測できるパラメータ(フローフロント/流動速度/凝固速度/下降時間)

MoldUniセンサーパッケージを使用すると、キャビティ内の1つの測定位置で、

– フローフロント

– 流動速度

– 凝固速度

– 下降時間

などの複数の品質パラメータを記録・評価できます。これにより、射出成形プロセスの監視、最適化、予測、品質保証、文書化において、全く新しい可能性が開かれます。

簡単な組み立て

センサーは止まり穴に取り付けられており、充填媒体とは接触しません。付属のセンサーユニットは、金型または各機械に取り付けることができます。

部品の収縮モニタリング

MoldUniセンサーシステムは、射出成形部品が金型壁面から収縮するまでの時間を正確に測定できるため、収縮挙動をモニタリングすることが可能です。

つまり、射出成形プロセス中に、部品が指定された形状および寸法公差を満たしているかどうかを判断できます。

MOLDUNI紹介ムービー

よくある質問

押出のFAQ

測定の精度はどのくらいですか?

バレルの内壁とスクリューの間のギャップを計測し、摩耗状態を正確に測定できるようになります。

どの温度範囲で測定できますか?

350℃までの温度範囲。この温度範囲を超える測定も、ご要望に応じて承ります。

測定のためにプラントを停止したり冷却したりする必要がありますか?

いいえ。製造時、または動作中に測定を行う必要があります。

どのような準備が必要ですか?

センサーはシリンダーの外面に設置され、摩耗測定を行います。そのため、摩耗測定を行うにはバレルに穴を加工する必要があります。

フローフロント/射出のFAQ

1 つの電子ユニットに接続できるセンサーの数はいくつですか?

MoldFront超音波センサーシステムの電子ユニット1台に、最大2台のセンサーを接続できます。この構成により、金型内の複数の位置におけるフローフロントを正確に監視できます。

接続の詳細:

2台のセンサー:測定点間の時間差を正確に記録することで、媒体の流速を測定できます。

同期データ処理:両方のセンサーが同期して動作し、一貫性のある正確なリアルタイム測定を実現します。

柔軟な拡張:必要に応じて、複数の電子ユニットを使用することで、より多くの測定点を持つより複雑なプロセスに対応できます。

MoldFront はどの温度範囲で使用できますか?

MoldFront超音波センサーシステムは、様々な温度範囲で動作可能です。

標準バージョン:最大120℃まで使用可能で、プラスチック射出成形における一般的な用途に最適です。

特殊高温バージョン:最高250℃まで使用可能で、熱硬化性樹脂、エラストマー、RTMプロセスなどの高温用途向けに特別に開発されています。

電子ユニットは、60℃の動作温度に常時耐えることができます。

センサーのメンテナンスや調整は必要ですか?

MoldFront超音波センサーは、基本的にキャリブレーションやメンテナンスが不要です。設置後は定期的な調整やキャリブレーションなしで確実に動作するため、運用コストの削減と効率性の向上を実現します。

センサーシステムの寸法はどれくらいですか?

センサー:

∅ 10 x 8 mm、標準ケーブル長300 mm(オプションで、個別の長さやプラグインケーブル延長もご用意しております)

電子ユニット:100 x 98.5 x 33 mm

磁気ホルダーを使用して電子ユニットを取り付けた場合、製品寸法は100 x 98.5 x 42 mmとなります。

センサーシステムにはどのようにして電力が供給されますか?

MoldFront超音波センサーシステムは、標準の24V DC電源から電力を供給されます。この電源電圧は産業界で広く使用されており、既存の制御システムへの容易な統合を可能にします。

電源の詳細:

電圧範囲:24V DC ±10%

消費電力:低消費電力でエネルギー効率の高い動作を実現します。