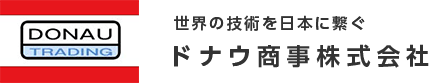

押出機の選び方 初心者の方向け

押出機の選び方

このコラムでは、初めて押出機の導入を検討しているお客様に向けて、押出機の仕様を検討頂くためのポイントをまとめます。初心者向け中心の記事です。

押出機を選ぶ際の基本的なポイントを初心者向けに説明します。押出機の選定にはいくつかの重要な要素があり、それぞれに適したものを選ぶことで、作業の効率や品質が大きく改善されます。

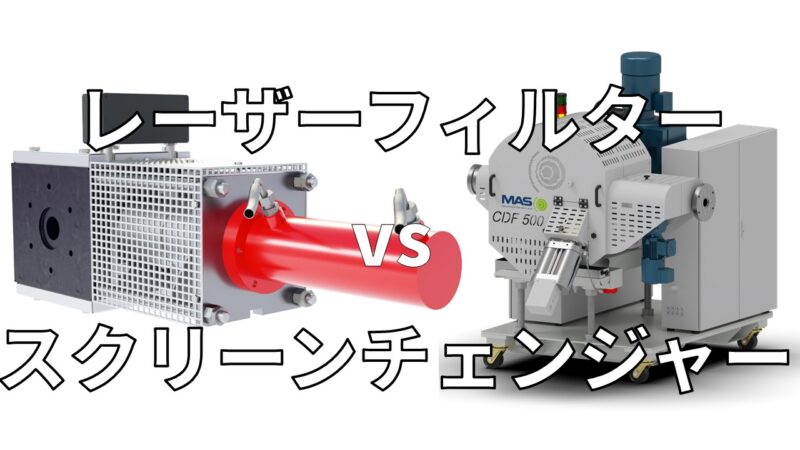

単軸押出機か二軸押出機か

単軸押出機と二軸混錬押出機のそれぞれのメリットとデメリットを以下に示します。

1.単軸押出機

単軸押出機は、プラスチックやゴムなどの材料を加熱・溶融して、一定の形状に押し出す機械です。押出成形のプロセスで使われる基本的かつ最も一般的な装置の一つです。

主な構造

単軸押出機は、以下のような主要部分で構成されています。

| 部品名 | 説明 |

| ホッパー | 材料(ペレットや粉末など)を投入する入口 |

| シリンダー(バレル) | 材料が加熱・混練・溶融される筒状の部分 |

| スクリュー | 材料を前方へ搬送しながら加熱・圧縮・混合する回転部品 |

| ヒーター | 材料を溶かすための加熱装置 |

| ダイ(金型) | 押し出される材料に形状を与える出口部品 |

メリット

- 構造がシンプル:単軸押出機はシンプルな構造を持ち、設計やメンテナンスが比較的簡単です。

- コストが安い:一般的に、二軸押出機に比べて購入コストや維持費が低くなります。

- 操作が簡単:単軸押出機は操作が直感的で、比較的簡単に使用できます。

デメリット

- 混練が弱い:材料の混合性能が低いため、複雑な成分を均等に混ぜることが難しいです。高い均一性が求められる製品の製造には向きません。

- 流動性の調整が難しい:材料の流動性が適切でない場合、均一な押出が難しくなることがあります。

- 操作が簡単:単軸押出機は操作が直感的で、比較的簡単に使用できます。

2.二軸混錬押出機

二軸押出機は、2本のスクリューを使って材料を混練・溶融・押し出す装置です。単軸押出機に比べて混練性能が高く、多機能で高性能な押出機として知られています。

メリット

- 優れた混練性:二軸押出機は、材料をより均等に混ぜることができ、異なる材料や添加物の均質化に優れています。特に、異なるポリマーの混合やフィラー(充填材)の添加に効果的です。

- 温度管理が容易:複数のゾーンで温度調整ができるため、加熱や冷却が均一に行われ、材料が最適な状態で処理されます。

- ガス抜きや自動排出機能:ガス抜きが可能なモデルもあり、泡やガスが発生しやすい材料でも問題なく処理できます。

デメリット

- 高コスト:二軸押出機は、単軸押出機よりも高価で、購入費用が大きくなります。

- 複雑な設計と操作:構造が複雑で、操作や調整に慣れるまで時間がかかることがあります。

まとめ

- 単軸押出機は、シンプルな構造でコストが安く、操作も簡単ですが、混練性や処理能力に限界があります。小規模な生産や単純な製品の製造に向いています。

- 二軸混錬押出機は、混練性能が優れており、複雑な製品や高負荷処理が求められる場合に向いていますが、コストやメンテナンス、操作が複雑になるため、大規模な生産や高度な処理が必要な場合に適しています。

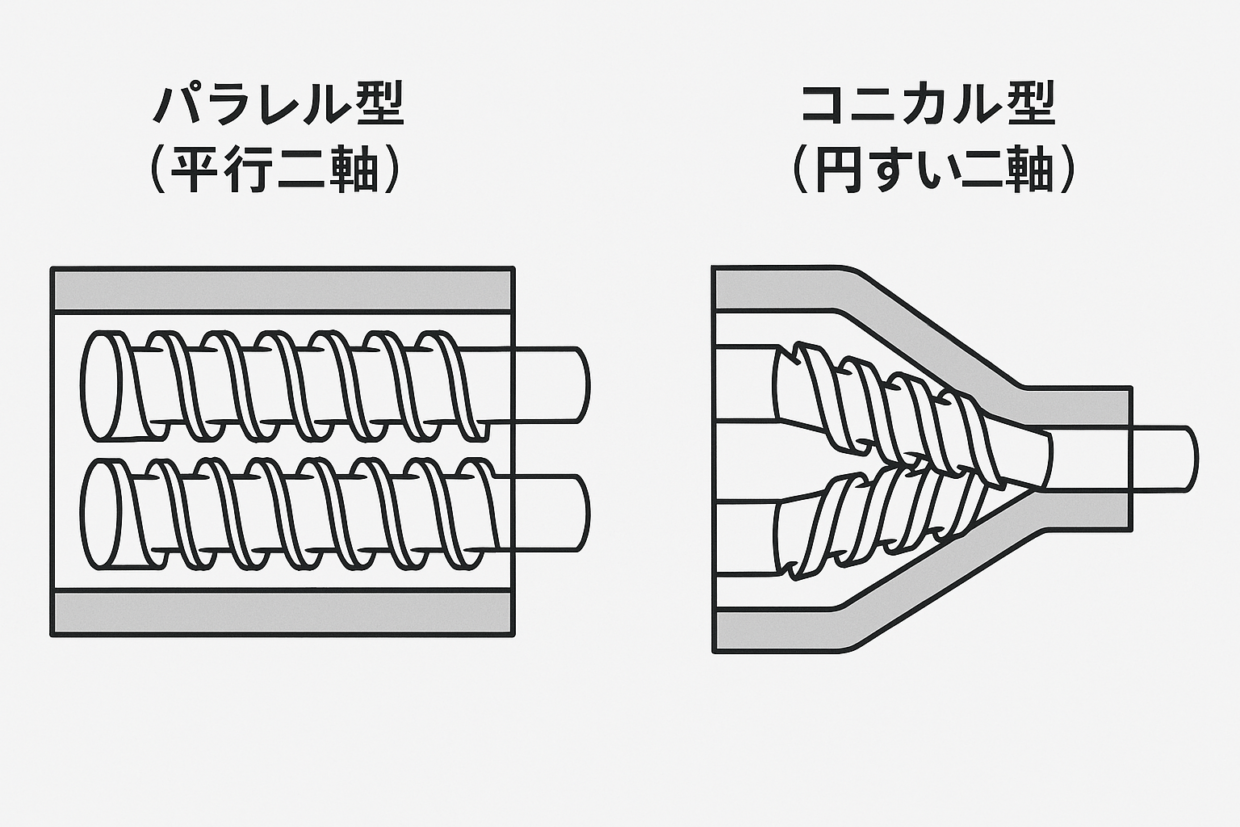

スクリューの種類(パラレル型とコニカル型)

二軸押出機のスクリューの種類としてよく出てくるのが「パラレル型(平行型)」と「コニカル型(円すい型)」です。それぞれ、スクリュー軸の形状と配置が違っていて、使い方や性能にも差があります。今回は、同方向回転のパラレル型とコニカル型についてご説明します。

スクリューの種類(同方向回転):パラレル型 vs コニカル型

| 比較項目 | パラレル型(平行二軸) | コニカル型(円すい二軸) |

| スクリュー軸 | 同じ直径で平行な2本の軸 | 円すい形状で先細りの2本の軸 |

| 軸の配置 | 平行に並ぶ | V字型に配置される |

| 主な用途 | 高粘度樹脂、マスターバッチ、コンパウンドなど | プラスチックリサイクル用途 |

| 混練性能 | 高い | 高い |

| 設置面積 | 比較的長くなる | 短くコンパクトに収まる |

※異方向コニカルは、PVC押出用途に利用されます。

📌 パラレル型(Parallel Twin Screw)

- スクリュー2本の軸径が同じで、軸同士が平行。

- 粘度が高くても安定した押出が可能。

🛠 使用例:エンプラの混練、リサイクル、ガラス繊維入りのコンパウンドなど。

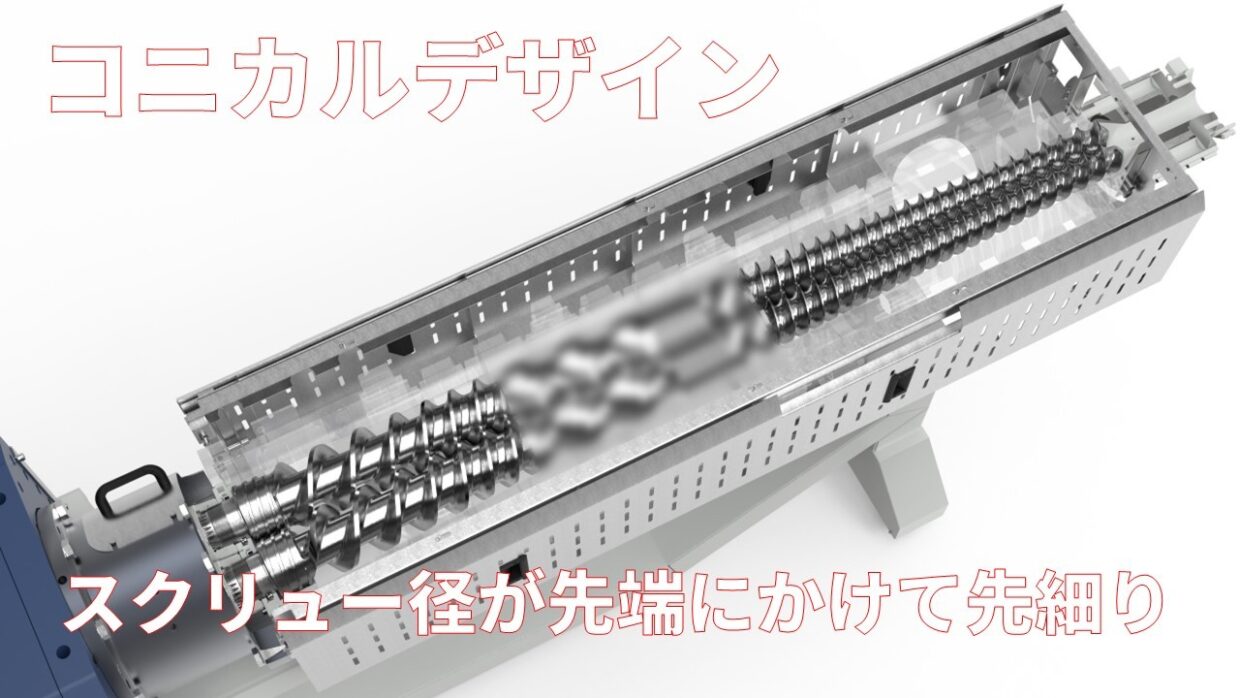

📌 コニカル型(Conical Twin Screw)

- スクリューが先細りの円すい形状。

- 軸の入り口側が太く、ダイ側が細いため、低いかさ密度の材料を供給できる。

- 低回転・高トルクでの運転が得意 → 熱に弱いPETやバイオプラスチックなどに最適。

- 本体がコンパクトになりやすく、設置面積が省スペースになる

🛠 使用例:リサイクルコンパウンド、PETリサイクル、バイオプラスチックなど。

用途ごとの選定(リサイクルかコンパウンド)

用途ごとに押出機の仕様(単軸or二軸またはパラレル型orコニカル型)が異なります。

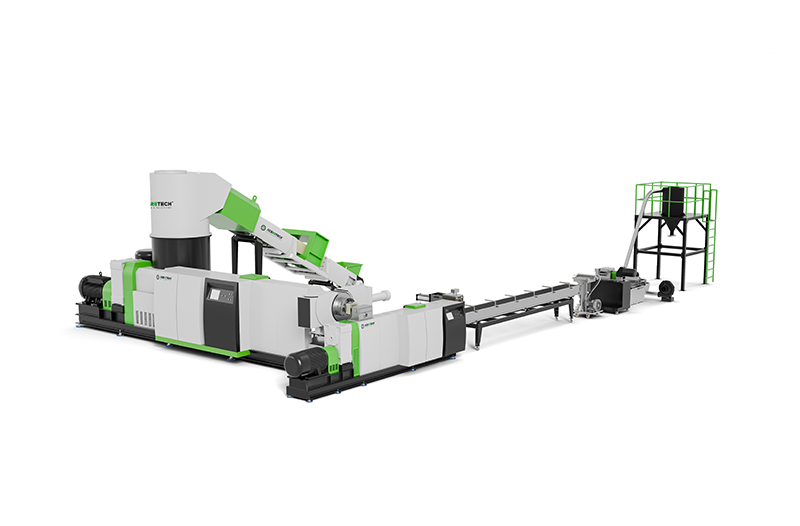

軟質プラをリサイクルする場合

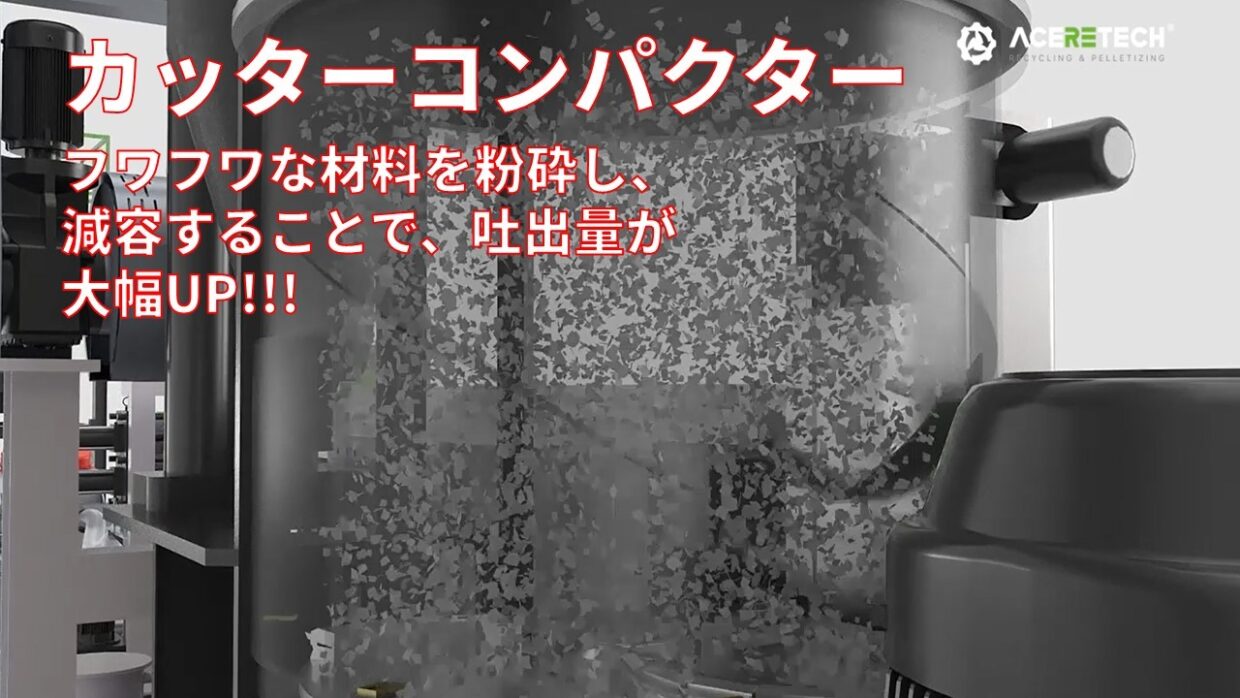

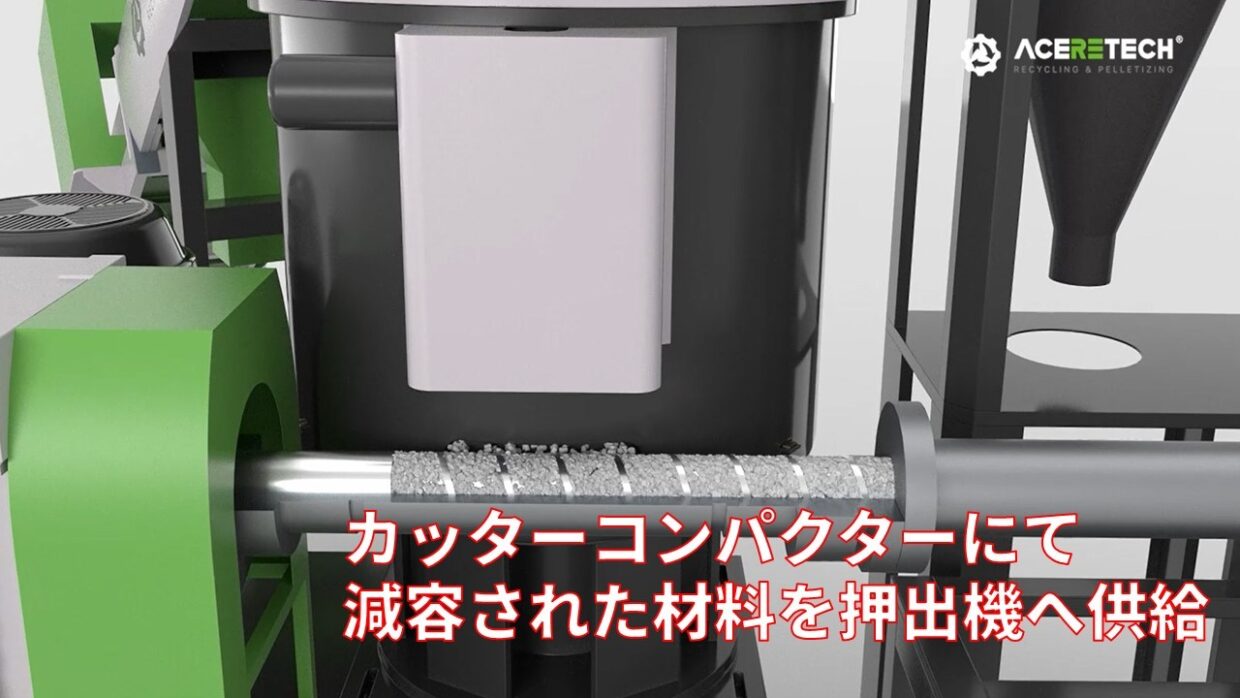

カッターコンパクター付の押出機を選定します。

カッターコンパクターとは、軟質プラスチック(フィルム、袋など)や発泡スチロールなど軽量な材料の再利用に適しています。

🔧 構造・機能の概要

カッターコンパクター押出機は大きく以下の部分で構成されています:

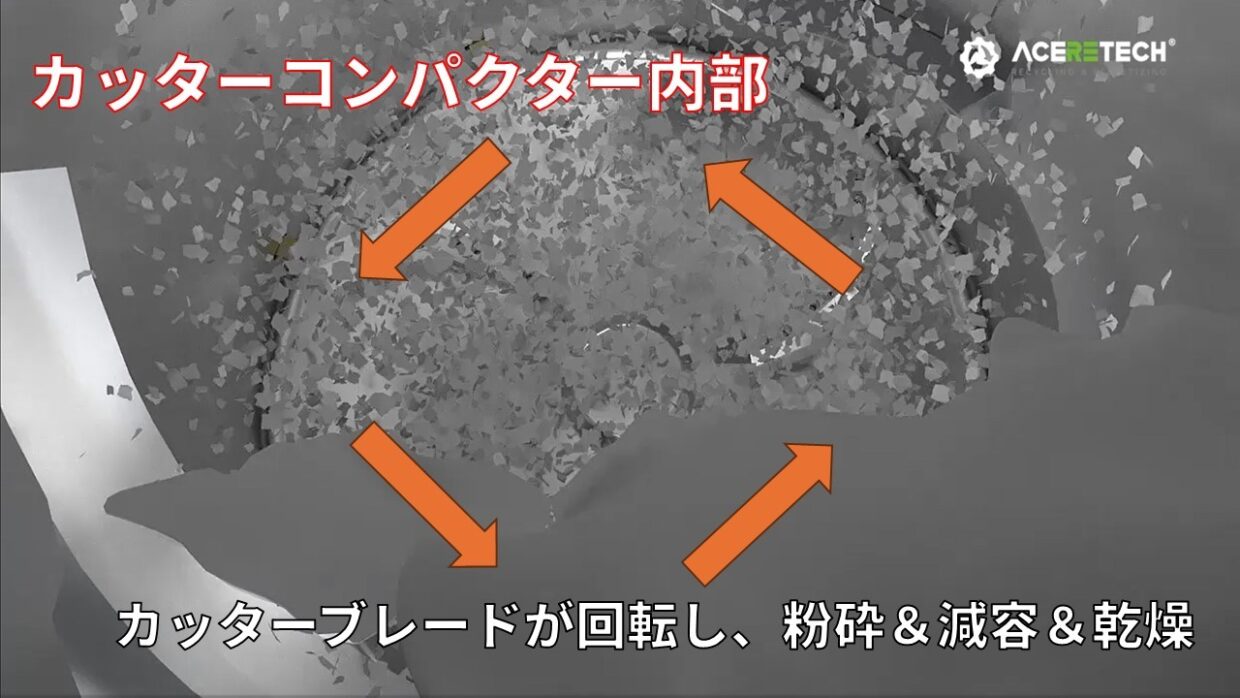

カッターコンパクター部

- 素材を投入すると、回転ブレードで細かく裁断しながら、摩擦熱で加熱。

- 同時に素材を圧縮して、密度を高め、後工程の押出部に送りやすくする。

- 特にフィルムや袋のように軽くて扱いにくい素材を、扱いやすくするための重要な前処理装置。

💡 利用例

- 廃プラスチックフィルム(PE、PP)を再生ペレットに加工。

- 発泡スチロールや農業用ビニールシートのリサイクル。

- 包装材、ショッピングバッグなどのリサイクル原料生成。

✅ メリット

- 軽量・かさばる素材でもスムーズに処理可能。

- 一体型構造でスペースや人手を節約。

- リサイクル効率が高く、材料ロスが少ない。

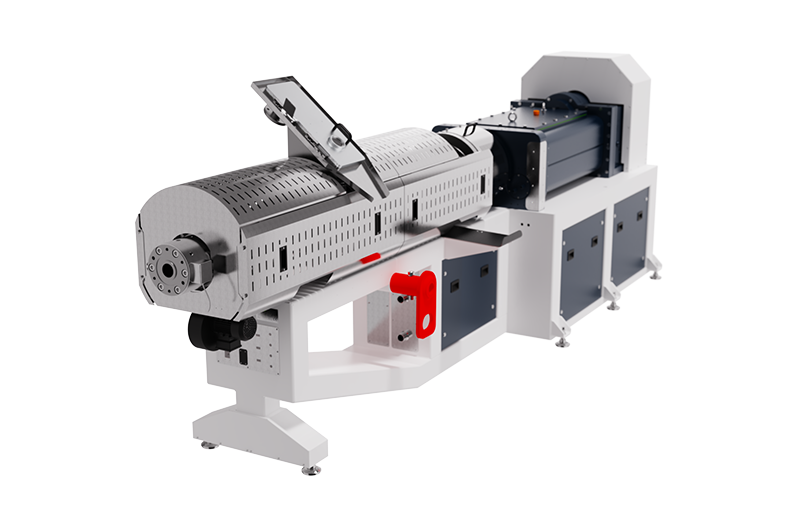

硬質プラをリサイクルする場合

単一のプラスチックの場合は、単軸押出機を選定します。

硬質プラとは、家庭用品、車のバンパー、家電、ダンゴ、自動車部品等のスクラップです。

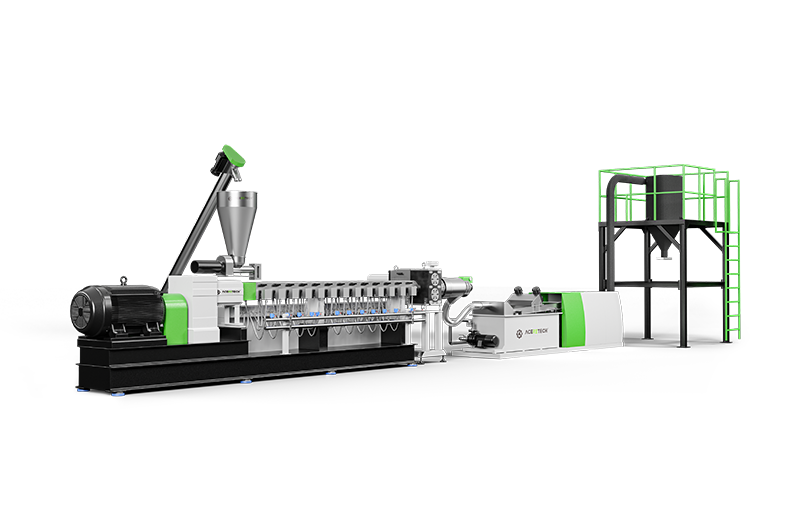

リサイクルコンパウンドをする場合

プラスチックフレークと添加剤をコンパウンドする際は、二軸押出機を選定します。

パラレル型二軸押出機のスクリュー径は、根元から先端まで同じ太さになります。

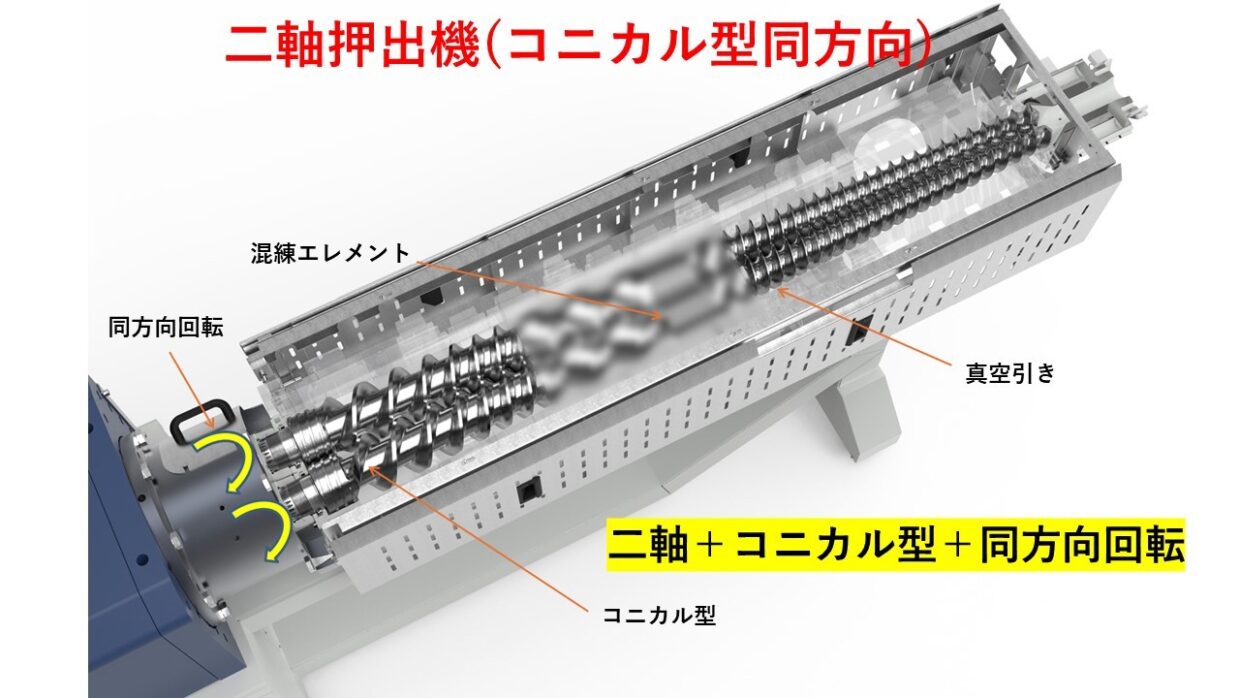

MAS社製二軸同方向コニカル型は、スクリュー径の根元が太く、先端にかけて細くなります。

コニカル型二軸押出機でリサイクルメリット

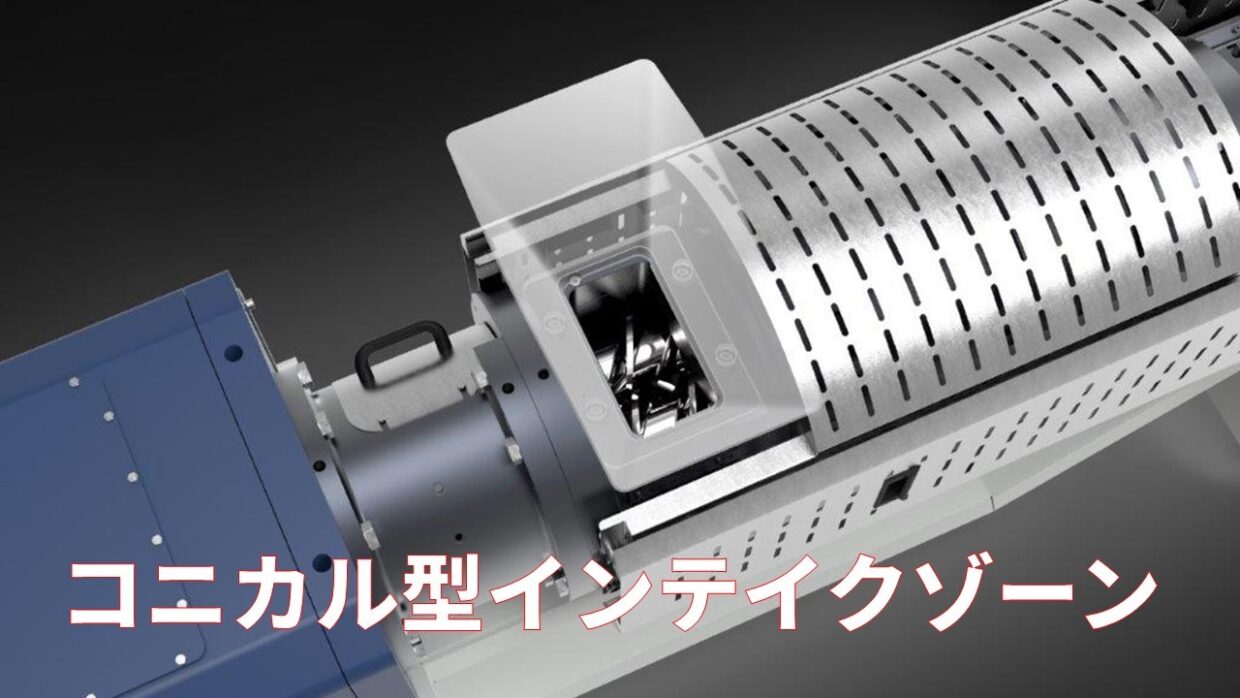

コニカル型のメリットは、インテイクゾーンが広いのでフィードネックしません。

サイドフィードも不要です。同方向回転の為、混練レベルは抜群に良いです。

こんな不満を解消できます!

Q1. 二軸押出機は、供給口が狭いので、フレークを8mm以下に粉砕が必須ですか?

A. MAS製同方向コニカル型押出機であれば粉砕頂く必要は御座いません。理由は、インテイクゾーンが広いから!

Q2. かさ密度が低い添加剤は、サイドフィードが必要になる(汗)

A.MAS製同方向コニカル型押出機であればサイドフィードは不要です!理由は、インテイクゾーンが広いから!

Q3. スクリュー回転数を上げないと、吐出量が上がらない!

でも同時に樹脂の温度も上がってしまう~(悲鳴)

A.MAS製同方向コニカル型押出機であれば低い回転速度で高吐出量を実現!

一般的な二軸押出機のスクリュー回転速度は600~800rpmです。

MAS社は最大100rpmで押し出します!

|

|

|

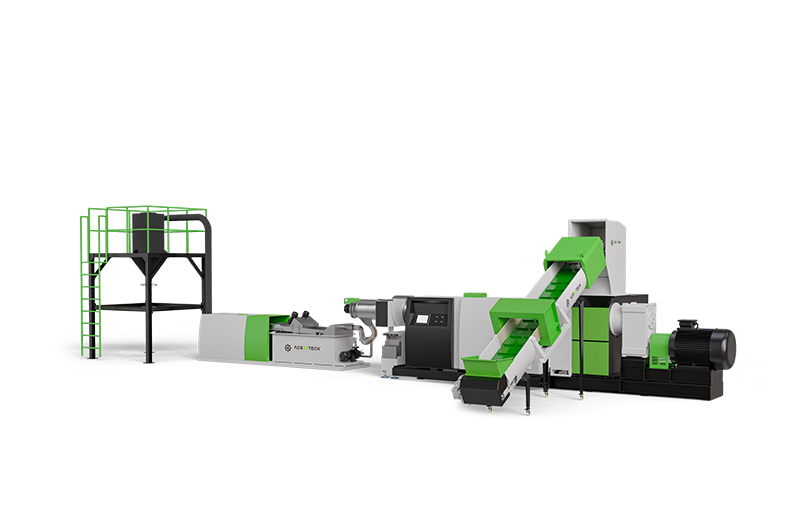

タンデム単軸押出機 タンデム単軸押出機 |

|

|

|

|