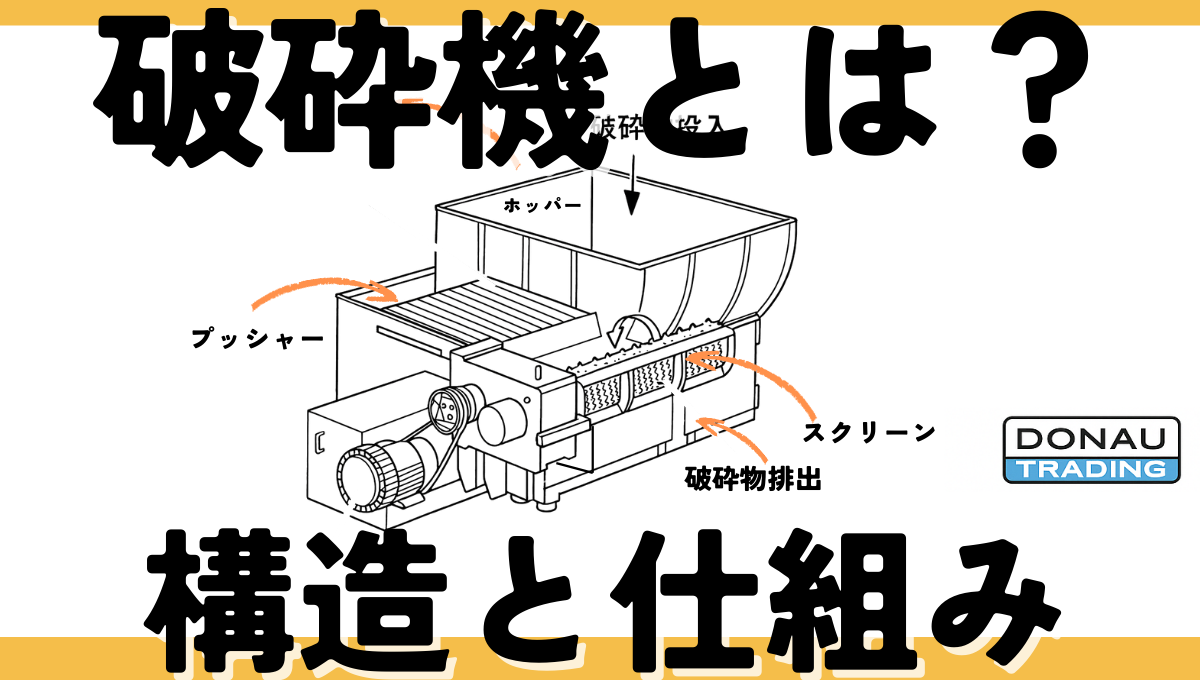

破砕機とは?構造と仕組みをわかりやすく解説【種類・比較・FAQ付き】

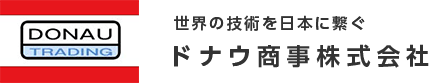

破砕機(ハサイキ)は、金属・木材・プラスチック・ゴム・ガラス・建設系廃材などの大きな材料を所定の粒度まで小さくするための装置です。

体積を減らして運搬・保管をしやすくする、再資源化の前処理に適したサイズへ調整する、といった目的で幅広い産業で用いられています。

「破砕機とは?」という初歩の疑問から、仕組み・種類・用途比較、トラブル解決のヒント、よくある質問(FAQ)まで一記事で俯瞰できる内容にまとめました。新規導入や入替え検討、最適機の選定にお役立てください。

目次

破砕機とは?

破砕機は、投入された材料を刃(カッター)やローター、打撃体などで切断・引き裂き・圧縮・打撃し、スクリーン(ふるい)を通過できる大きさまで減容・整粒する機械の総称です。

粗破砕(一次)→破砕(中間)→粉砕(微粉)という工程のうち、“ サイズダウンの主役 ” を担います。粒度の均一化や異物分離(鉄・非鉄の選別)と組み合わせることで、リサイクル原料の品質安定化にも直結します。

破砕機の種類

破砕対象・目的・求める粒度で選択が変わります。代表的なタイプを整理します。

| 種類 | 特徴 |

| 一軸破砕機(シングルシャフト) | プッシャーで材料をローターへ押し当て、回転刃で切削+引き裂き。スクリーン径で粒度をコントロール。粒度の揃えやすさと汎用性が特長。 |

| 二軸破砕機(ダブルシャフト) | 2本のローターで噛み込み・せん断。大物・多量投入に強く、詰まりにくい。仕上がりはやや粗めになりやすい。 |

| 四軸破砕機 | 二軸に整粒ローラーを組み合わせ、連続性と粒度安定を両立。機内で二次整粒まで行いたいときに有効。 |

| ハンマー式/インパクト式 | 高速回転ハンマーで打撃破砕。コンクリート・瓦・ガラスなど脆性材に好適。 |

| ジョークラッシャ/コーンクラッシャ等(鉱山・骨材系) | 圧縮・押圧で割る方式。岩石・砕石など硬質材の一次粗破砕で使用。 |

| 移動式(トラック/クローラ搭載) | 現場へ持ち込み、その場で減容。解体現場・産廃ヤードなどで搬送コストを低減。 |

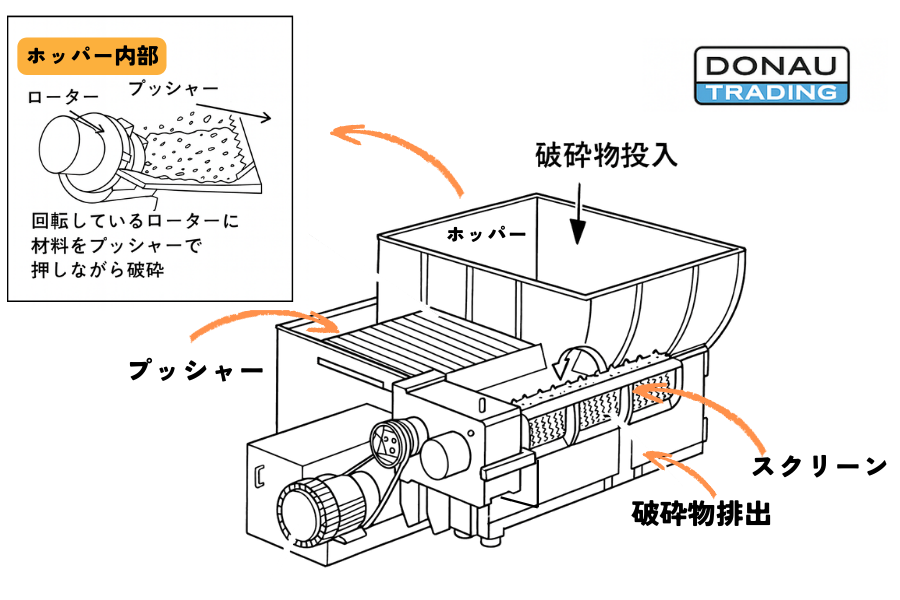

破砕機の仕組み

基本フローはシンプルです。

-

投入:ホッパーから材料を投入

-

把持・切断:ローター(刃)やハンマーでせん断/引裂き/打撃

-

整粒:スクリーン(ふるい)で目標粒径以下だけを排出

-

排出:ベルトやスクリューで後工程へ搬送(選別・造粒・梱包など)

- 粒度の鍵はスクリーン径 … 小さいほど仕上がりは細かく・処理量は低下

- 処理量の鍵はローター径・回転数・刃形状 … 材料の噛み込み性が重要

- 安定稼働の鍵は投入の平準化 … プッシャー制御・供給機(コンベア)との同期が効きます

破砕機の特徴と用途

種類ごとの得意分野をまとめました。

| 種類 | 特徴 | 用途 |

|---|---|---|

| 一軸破砕機 | 粒度が揃いやすい/スクリーン交換で柔軟/汎用 | 廃プラ(フレーク・成形品)、木材、ゴム、繊維、軽金属 |

| 二軸破砕機 | 大物・不定形物に強い/詰まりにくい/高い通過量 | 粗破砕、家電・バンパー・木根・タイヤ、混合廃棄物 |

| 四軸破砕機 | 連続安定性+整粒/二次破砕まで一体化 | 成形前の均一化前処理、選別工程の負荷低減 |

| ハンマー式 | 打撃で脆性材を効率破砕/高い衝撃エネルギー | コンクリート塊、瓦、ガラス、スラグ |

| 移動式 | 現場で即減容/搬送・処分費を圧縮 | 解体現場、土木現場、仮設ヤード |

破砕機の比較

特性の一括比較(目安)

選定の指針(クイック)

- 粒度を揃えたい × 樹脂・木材中心 → 一軸破砕機

- 大物・多量 × 混合材 → 二軸/四軸

- コンクリート等の脆性材 × 高速処理 → ハンマー

- 現場で減容 × 搬送費削減 → 移動式

破砕機による問題解決

押出機は単なる造粒機ではなく、現場の課題解決にも大きく貢献します。

押出機を適切に選定することで、品質改善・コスト削減・生産性向上を実現できます。

①“粒度がバラつく”を改善したい

- 一軸/四軸+スクリーン経の最適化、投入平準化(プッシャー制御)

- 後工程(選別・押出)の歩留まり改善に直結

②“詰まり・逆転が多い”を減らしたい

- 二軸で噛み込み性を確保/ローター形状と刃ピッチの見直し

- 投入物の 前処理(長尺カット・金属除去)をセットで

③“低かさ密度材の山”を効率よく崩したい

- 一軸の幅広ローター+押し込み制御で安定送り

- ベール材はベルトコンベア供給と相性良し

④“騒音・粉塵・臭気”の環境対策

- 防音パネル/防振基礎/集塵ダクト化+負圧ブース

- 臭気は活性炭・RTO等の脱臭を工程全体で検討

⑤“運転コストを下げたい”

- 刃材質・形状の最適化(再研磨前提で寿命を延ばす)

- スクリーン目の見直しと過剰粉砕の抑制

- 待機電力・無負荷回転の削減(供給同期)

破砕機に関するよくある質問まとめました!(FAQ)

-

-

Q1. どのくらいの粒度までできますか?

- スクリーン径に依存します。樹脂・木材なら一軸で10〜60mmが一般的。より細かい整粒は二次粉砕と組み合わせます。

-

-

-

Q2. 処理量の目安は?

- 材料・粒度・投入方法で大きく変わります。樹脂フレークで一軸なら数百 kg/h〜数 t/h、二軸は数 t/h以上も視野。実材テストでの確認が確実です。

-

-

-

Q3. 金属が混入しても大丈夫?

- 短時間・少量なら耐えられる場合もありますが、刃欠け・ローター損傷のリスク。磁選(磁力選別)・渦電流分離の前処理を推奨します。

-

-

-

Q4. メンテナンスのポイントは?

- 刃の摩耗管理と再研磨サイクル、ベアリング温度・振動監視、スクリーンの目詰まり清掃。消耗品の在庫基準を持つと停止時間を短縮できます。

-

-

-

Q5. 一軸と二軸、どちらを選べば良い?

- 仕上がり粒度重視=一軸、通過量・噛み込み重視=二軸が基本軸。混合材・長尺物・不定形物が多いなら二軸/四軸が安心です。

-

まとめ

ここまで、破砕機の基本・種類・仕組み・比較・課題解決・FAQを概観しました。

同じ「破砕機」でも、材料・目標粒度・処理量・設置環境で最適解は変わります。

ドナウ商事では、現場下見→材料テスト→仕様提案→据付・教育→アフターまで一貫対応。

リサイクル効率化、品質の安定、運用コスト低減を “ 現場目線で ” ご支援します。お気軽にご相談ください。

ドナウ商事で扱っている破砕機一覧

処理物から破砕機を探す