再生ペレットの臭い(VOC)を減らす押出機対策|脱気ベント・タンデム・脱臭装置の使い分け

再生ペレットづくりでよく聞く悩みが、「臭いが残って用途が広がらない」「発泡してペレットが安定しない」「印刷フィルムが難しい」の3つ。

この “ 壁 ” は、押出工程の設計(脱気・温度・滞留)と、必要に応じた高脱気ライン(タンデム)/VOC脱臭 の組み合わせで改善できるケースが多いです。

この記事では、臭い(VOC)の原因を整理しながら、脱気ベント・タンデム押出・脱臭装置の使い分けを、実務目線でまとめます。

この記事でわかること

- 再生ペレットの臭い(VOC)が残る“主な原因”

- 脱気(ベント)が効く条件/効かないときの典型パターン

- タンデム押出(2段式)で改善しやすいケース

- 押出だけで限界のときに検討したいVOC脱臭(前段処理)

再生ペレットの臭い(VOC)はどこから来る?原因は大きく3つ

臭気の正体は、材料や付着物から発生する**揮発成分(VOC)**が中心です。原因は大きく次の3系統に整理できます。

① 原料由来(回収材・容リ材・市場回収フィルムなど)

回収ルートにより、元々の臭気が強い材料もあります。原料そのもののVOC量が多い場合、押出の脱気だけでは “ 抜けきらない ” ことがあります。

② 汚れ・添加物・インク/接着剤由来(特に印刷フィルム)

印刷フィルムやラミ材は、インク・接着剤・コート剤などが絡み、臭気・発泡の原因が複合化しがち。

このタイプは、脱気(ベント)を増やす・真空条件を強化する・前段でVOCを抜くなど、設計側の打ち手が効きます

③ 熱履歴由来(温度・滞留・せん断)

温度が高すぎる/滞留が長い/せん断が強いと、材料が劣化して臭いが出やすくなります。

臭気だけでなく、焦げ・黒点・黄変など“別のトラブル”も同時に出る場合は、温度プロファイルや運転条件の見直しが近道です。

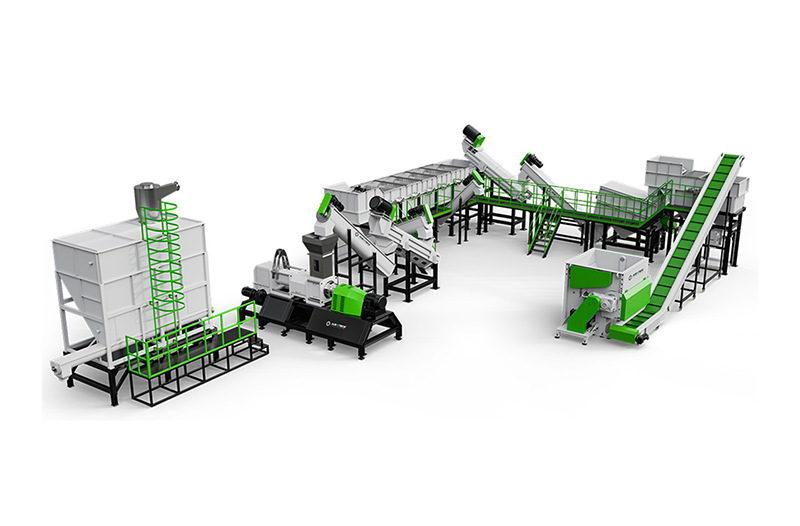

工程別:臭気が残るときのチェックリスト(前処理→押出→ペレット化)

臭い対策は「押出機だけ」で片付けようとすると難しくなりがちです。工程ごとに切り分けると、改善点が見えやすくなります。

前処理(洗浄・乾燥・投入)

- 水分が多い:発泡・白濁・吐出不安定の原因。脱気負荷が跳ね上がります

- 汚れ・異物が多い:ろ過負荷増+運転が不安定になり、臭気も残りやすい

- 投入が脈動する:滞留が増え、材料劣化→臭気増の流れになりやすい

押出(溶融・混練・ろ過・脱気)

- “ ろ過(異物)” と “ 臭気(VOC)” は別問題

異物を取ってもVOCが残ることは普通にあります。臭気は「揮発させて抜く(脱気)」が基本です。 - 温度が高すぎると臭気が増えることもあるため、単純に温度を上げれば良いわけではありません。

ペレット化(ストランド・水中カット等)

- ペレット表面に臭気が残るケースもあるため、冷却条件や取り扱いも要確認

- 発泡で形状が乱れると、後工程(乾燥・搬送)でもトラブルになりがちです

脱気(ベント/真空)が “ 効く条件 ” と、効かないときの典型パターン

脱気は万能ではなく、効く条件が揃っているときに強い技術です。逆に言うと「条件がズレているから効いていない」ことがほとんどです。

脱気が効きやすい基本条件

- 揮発成分が溶融中に十分に移動できる状態(温度・粘度が適正)

- 真空が安定して掛かる状態(噴き上がりを抑えられている)

- ベント位置までに、揮発させるための熱と混練が適切に入っている

よくある「効かない」パターン(現場あるある)

- 温度が低すぎて揮発しない:臭いが抜けない、ただのベントになる

- 温度が高すぎて噴き上がる:真空が安定せず、脱気できない(泡・飛散)

- 投入が不安定で滞留が増える:材料劣化が進み、臭いも増える

- 異物・ゲルが多く運転が荒れる:条件が “ 脱気向け ” に保てない

≪ ポイント ≫ 脱気は「ベントがあるか」より、温度・滞留・真空の安定で決まることが多いです。

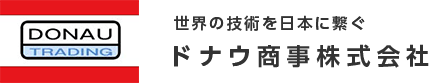

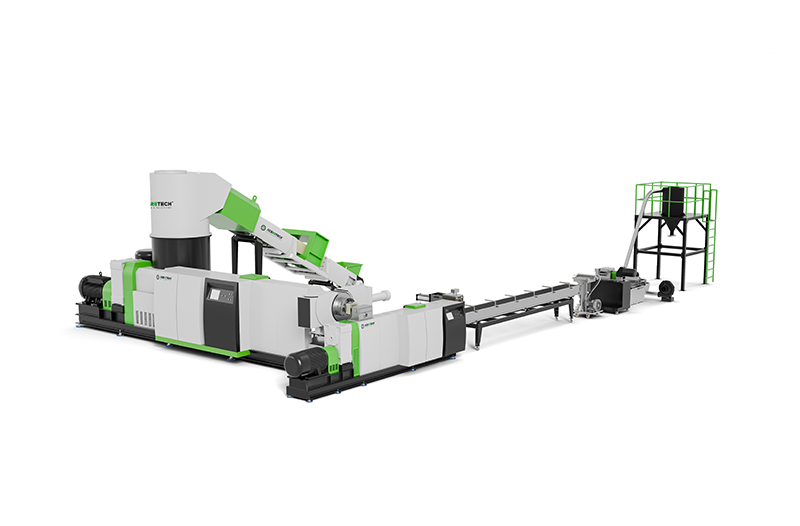

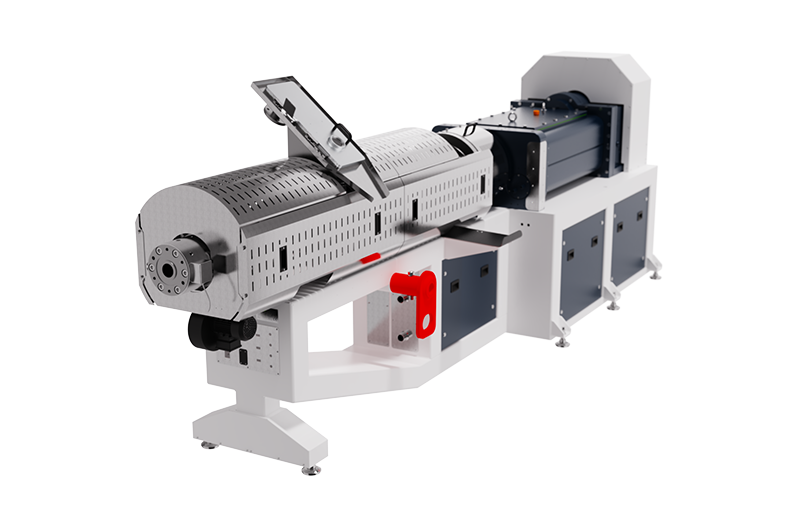

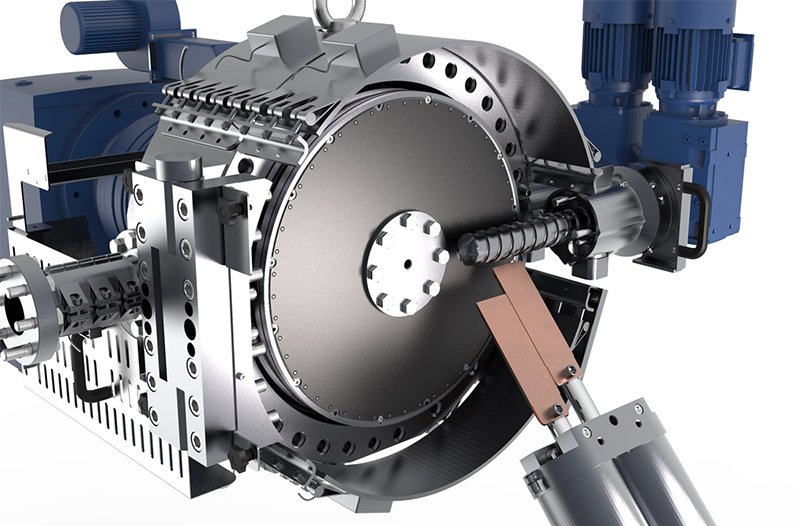

タンデム押出(2段式)で何が変わる?“高脱気ライン”の考え方

印刷フィルムや市場回収品など、「臭気・水分・揮発分が多い」材料では、タンデム(2段式)が効くケースがあります。

タンデムが向く代表例

- 水印刷フィルム(PE等):臭い+発泡が同時に出やすい

- 水分率が高い材料:脱気負荷が大きい

- 物が多い・原料品質が揺れる:条件の安定化が課題

なぜタンデムが効きやすいのか

ざっくり言うと、脱気の “ 場 ” を増やせる のが強みです。

一段で無理にやると噴き上がりが起きやすい条件でも、段階を分けることで真空を安定させやすくなり、結果として臭気低減につながります。

3ベント口タンデムという選択肢

「脱気をもっと強化したい」ケースでは、ベント口(脱気ポイント)を増やした構成が効くことがあります。

材料特性と狙う品質(臭気レベル・用途)に合わせて、ライン設計の考え方が変わります。

タンデム製品一覧

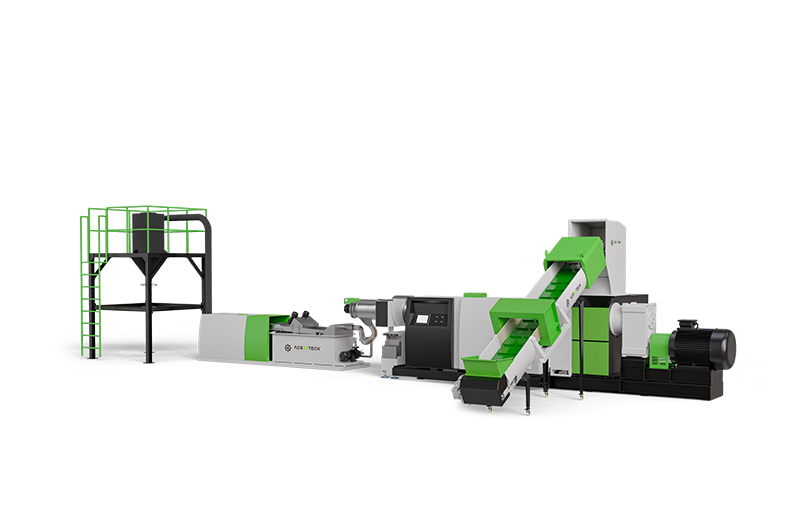

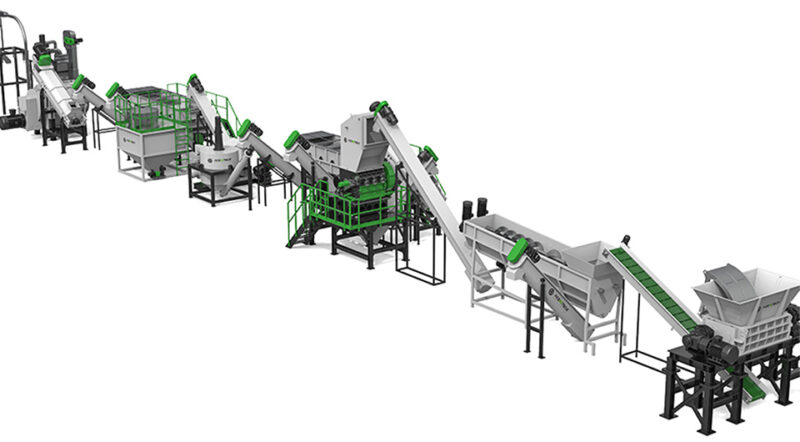

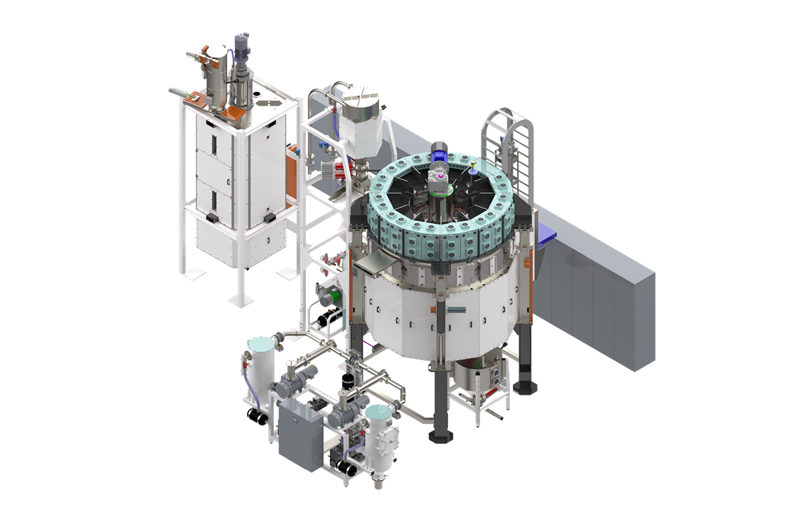

押出だけで限界なら「VOC脱臭(前段処理)」を検討する

押出機側の脱気を突き詰めても、原料由来VOCが多い場合などは、どうしても“限界”があります。

そこで選択肢になるのが、押出の前段(または周辺工程)でVOCを減らす発想です。

VOC脱臭のメリット

- 押出機の脱気負荷を下げ、運転が安定しやすい

- “ 臭いの壁 ” を越えて、用途(販売先)の選択肢が広がりやすい

- 印刷フィルムなど、難しい材料で検討されやすい

結論:押出機で頑張る領域と、前段でVOCを抜く領域を分けて考えると、最短ルートが見えやすくなります。

迷ったら「材料から押出機を選ぶ」が早い(用途別の考え方)

臭気対策は、材料(硬質/軟質/PET/コンパウンド)で“最適解”が変わります。

御社には「処理物から押出機を探す」ページがあるので、記事の結論はそこへつなぐのが一番スムーズです。

|

材料から押出機を選ぶ |

|

| 硬質材料 | フレークの安定供給+ろ過+適正な脱気 |

| 軟質材料(フィルム) | 臭い・水分・印刷由来VOC → 高脱気設計が効きやすい |

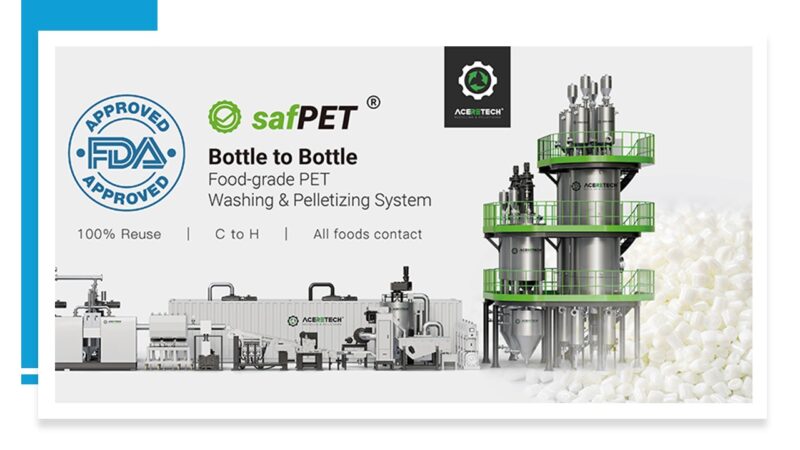

| PETリサイクル | 乾燥・水分管理が品質に直結 |

| コンパウンド | 添加剤・混練・脱気のバランスが重要 |

処理物から押出機を探す(軟質/硬質/PET/コンパウンド別) ページへ

まとめ

臭い対策は「押出機の脱気」+「高脱気ライン」+「前段VOC低減」で考える

再生ペレットの臭い(VOC)対策は、

原因を整理して(原料/汚れ・印刷由来/熱履歴)

工程別に切り分け(前処理→押出→ペレット化)

脱気が効く条件を揃える(温度・滞留・真空安定)

必要ならタンデムやVOC脱臭も含めて設計する … という順で考えると、遠回りしにくくなります。

「うちの材料だと、どの押出機構成が近い?」という場合は、まずこちらから当たりを付けるのが早いです。

処理物から押出機を探す(軟質/硬質/PET/コンパウンド別) ページへ

再生ペレットの臭いのトラブルに関するよくある質問(FAQ)

-

-

Q1. ベント(脱気)を付けても臭いが抜けないのはなぜ?

- → 多くは、温度・粘度・真空の安定など“効く条件”が揃っていないのが原因です。温度が低すぎて揮発しない/高すぎて噴き上がる、投入の脈動で真空が安定しない、などが代表例です。

-

-

-

Q2. 「脱気(ベント)」と「VOC脱臭装置」は何が違う?

- → 脱気は押出工程内で揮発分を抜く発想。VOC脱臭は、押出負荷を下げるために前段で揮発分を減らす発想です。材料由来VOCが強い場合は、脱臭側が効きやすいことがあります。

-

-

-

Q3. 印刷フィルムの再生で発泡・臭いが出やすいのはなぜ?

- → インク・接着剤などの揮発成分が多く、しかも水分の影響も受けやすいからです。脱気の設計(真空・ベント数)や、タンデム構成の検討が有効になりやすい領域です。

-

ドナウ商事では、現場の課題に応じて最適な押出機のご提案を行っております。

リサイクル効率化や省エネ、品質改善に課題を感じておられる方は、ぜひお気軽にご相談ください。