再生ペレットの黒点・ゲル・焦げを減らす方法

「黒点(黒い点)が出る」「ゲルが混ざる」「焦げが増える」

再生ペレットの相談で、最終的に一番多いのがこの品質トラブルです。

しかも厄介なのが、原因が1つではなく、

原料の混入物+押出中の滞留(焼け)+濾過条件が重なって発生しやすい点。

今回は、導入検討中の企業様にも役立つように、黒点・ゲルの原因を工程別に分けて、改善の考え方をまとめます。

まず押さえる:黒点は「混入」か「焼け」かで対策が変わる

黒点の正体は大きく2タイプです。

- 混入系:紙・木・ゴム・金属粉・塗膜・カーボンなど、原料由来の異物

- 焼け(炭化)系:押出機内の滞留、過熱、酸化、樹脂劣化で発生する焦げ

この見極めができると、対策の当たり外れが減ります。

切り分けの基本(現場でできる簡易チェック)

導入テストやトラブル時は、まずここから。

1.黒点を拾って観察(拡大)

形が角ばっていれば混入の可能性、滲む・脆いなら炭化寄りのことが多いです。

2.濾過残渣(スクリーン側)を確認

残渣が増えているなら、原料側の混入が主因になりやすいです。

3.発生タイミングを見る

立ち上げ直後・条件変更後に増える → 滞留(焼け)由来の可能性が上がります。

工程別:黒点・ゲルの主原因と対策

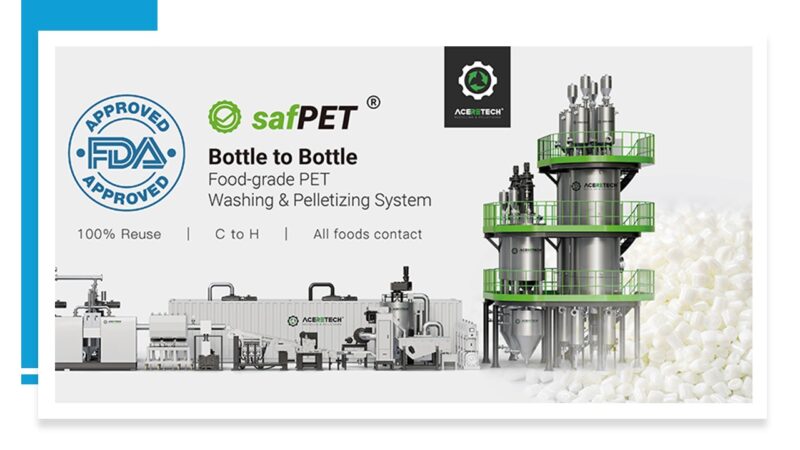

1)原料(投入物)で起きること

原因例

- ラベル・紙・木片・砂などの混入

- 異材混入(PPにPS/ABSが混ざる等)

- 洗浄後の残渣、乾燥不足

対策の方向性

- ”入れない”ための前処理(選別・洗浄・乾燥)

- 混入率の見える化(どのロットで増えるか)

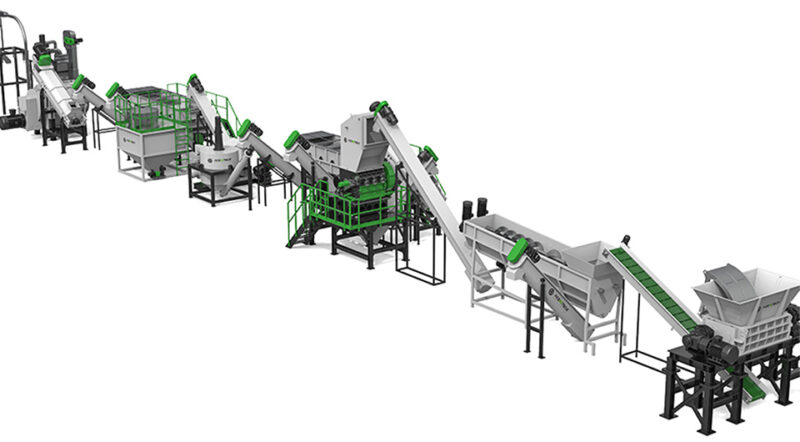

2)破砕で起きること(意外と多い)

原因例

- 過粉砕で粉が増え、押出で焼けやすくなる

- 刃が摩耗して発熱・溶着が起きる

- 金属摩耗粉が混ざる

対策の方向性

- 粒度と粉率を管理(「粉を増やさない破砕」)

- 刃物・スクリーンの管理周期を明確化

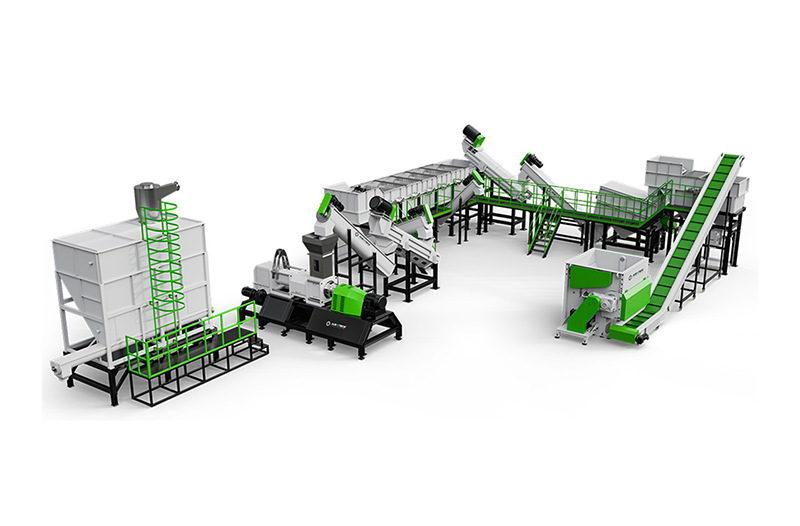

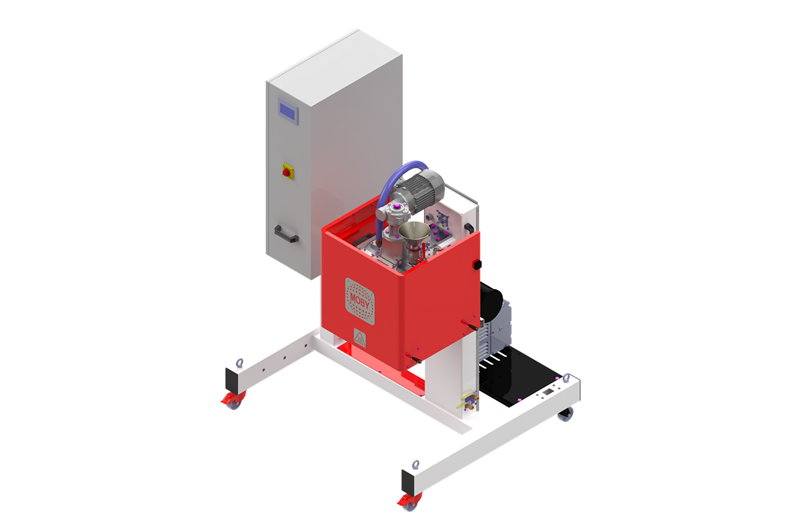

3)供給(ホッパー~フィーダー)で起きること

原因例

- ブリッジ・ラットホールで供給が乱れ、押出が飢餓運転→焼けが増える

- 供給ムラで温度が安定しない

対策の方向性

- 供給を安定させる(供給方式・攪拌・計量)

- ”止まりかけ”を減らす設計(結果として黒点も減ります)

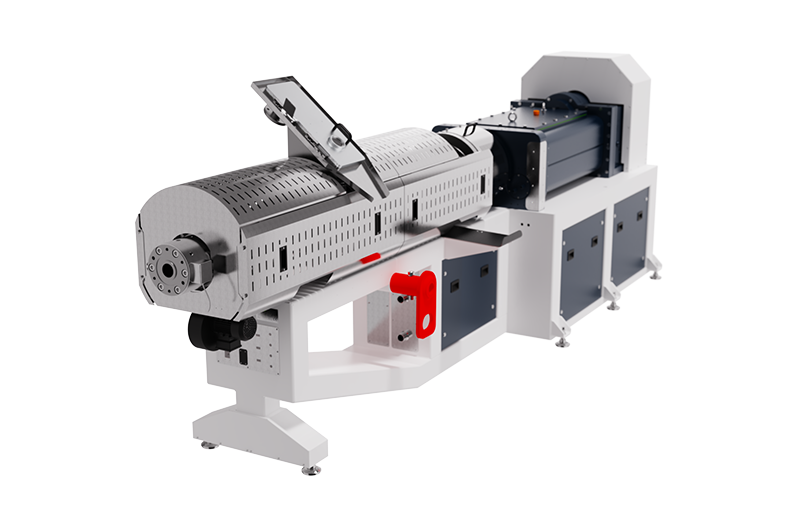

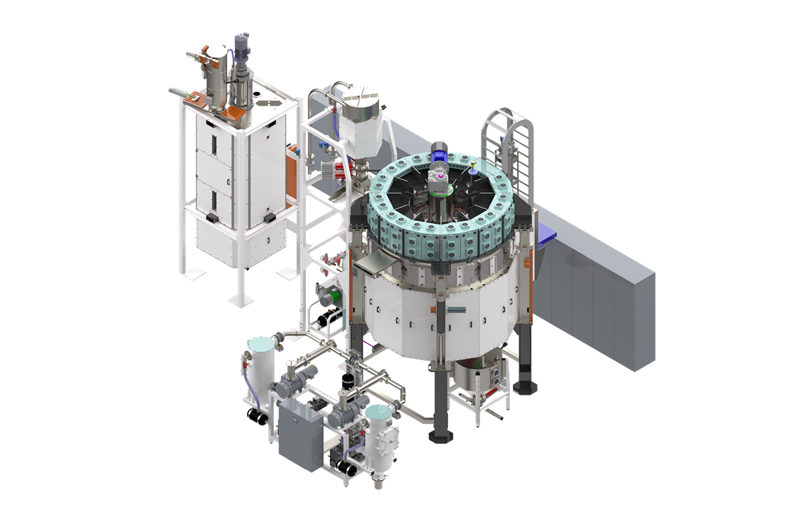

4)押出機内で起きること(炭化・滞留)

原因例

- デッドスペースに滞留 → 炭化 → 黒点化

- 温度/回転数が高すぎて熱劣化

- 立ち上げ・停止の残り樹脂が焼ける

対策の方向性

- 「温度を下げる」より先に 滞留を減らす(清掃・段取り・運転手順)

- 刃物・スクリーンの管理周期を明確化

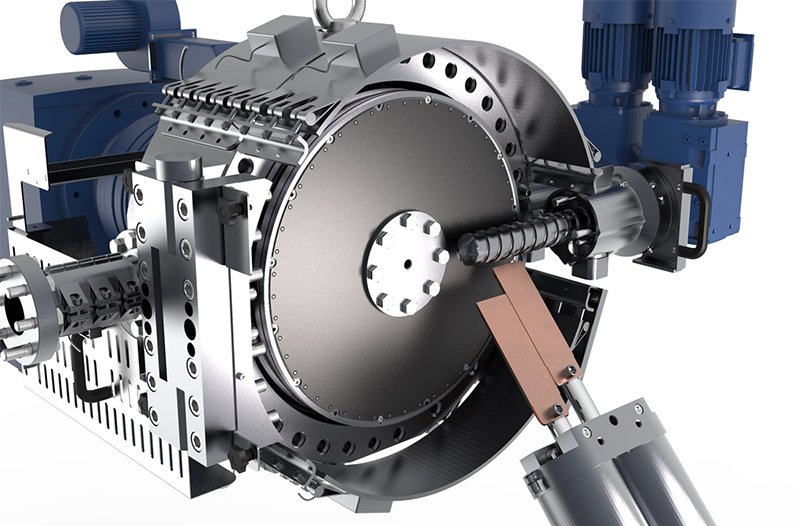

5)濾過(スクリーンチェンジャー等)で起きること

原因例

- 目詰まりで圧力変動 → 焼け・ゲル化が進む

- メッシュが粗すぎて異物が抜ける

- 逆に細かすぎて頻繁停止→品質が乱れる

対策の方向性

- 品質目標(黒点許容、用途)に合わせて濾過条件を設計

- “止まりにくさ”と“取り切りたい異物”のバランスを取る

導入検討されている会社様向け:黒点/ゲル対策チェックリスト

切り分けが早くなるチェックリスト(現場用) |

|

| □ | 黒点は「混入系」か「焼け系」か、切り分けできている |

| □ | 原料の混入物(紙・砂・木・金属)の傾向を把握している |

| □ | 破砕後の粉率が多すぎない(過粉砕になっていない) |

| □ | 供給が安定している(ブリッジ・供給ムラがない) |

| □ |

押出の運転が“止まりにくい”設計(停止回数が少ない) |

| □ | 濾過の条件が品質目標に合っている(粗すぎ/細かすぎ問題がない) |

| □ |

立ち上げ/停止時の手順が標準化されている(焼けを持ち込まない) |

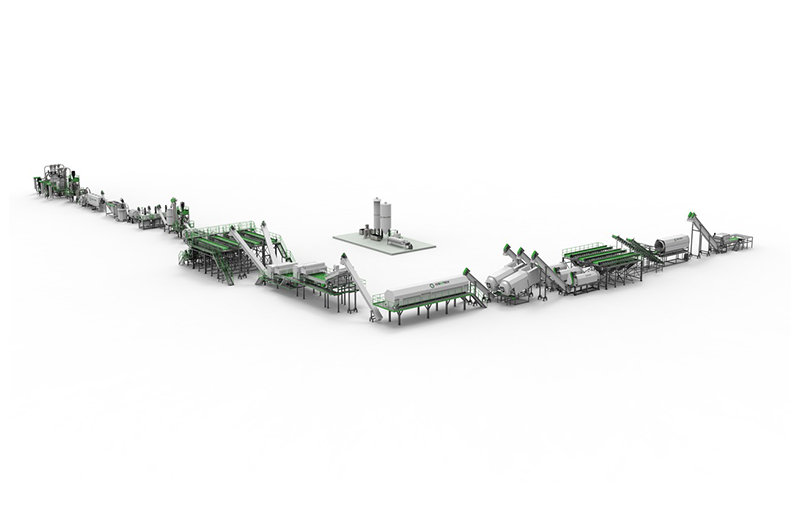

まとめ

再生ペレットの黒点・ゲルは、機械のせいだけではなく、

「原料」「破砕」「供給」「押出」「濾過」それぞれの小さなズレが積み重なって増えることが多いです。

導入検討の段階から、黒点を“工程別に切り分けて潰す”設計にしておくと、立ち上げ後の手戻りが減り、稼働率も品質も安定しやすくなります。

ドナウ商事では、

「黒点がどこで発生しているか分からない」

「今の条件だと、濾過・供給・破砕のどこを優先すべき?」

こういった再生ペレットのお困りごとに原料写真、現状の粒度、目標の品質(用途)を共有いただければ、原因の当たりをつけたうえで改善案をご提案します。

お問い合わせお待ちしております。