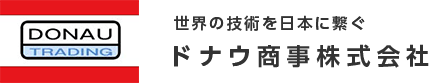

破砕機導入で失敗しないための20チェック ― 価格・配置・投入物・メンテ・安全対策の実務ポイントを専門家が解説(2025年版)

破砕機は “ 導入した後 ” にうまくいくかどうかで、製造ライン全体の効率が大きく変わります。

そして、多くの企業が陥る失敗の原因は、機種選びそのものではなく「導入前の準備と現場設計」にあります。

本記事では、破砕機の基礎や種類を扱った総合記事とは異なり、導入検討〜稼働後の運用改善までを現場目線で深掘りする “ 実務特化ガイド ” としてまとめました。

目次

1. なぜ破砕機は「導入後に失敗する」のか?

破砕機の導入相談で多いのは、「機械の能力不足」ではなく、現場条件と破砕機のミスマッチです。

- 処理物の性状が想定と違っていた

- 投入方法が不安定で能力を出し切れていない

- 後工程(選別・押出・搬送)とのバランスが取れていない

破砕機は単体で完結する設備ではなく、投入・排出・後工程を含めた「工程全体」で性能が決まる機械です。導入前にこの視点が欠けていると、処理量不足や頻繁な停止につながります。

2. 導入前に必ず確認すべき「20のチェック項目」

破砕機はサイズや種類だけで選ぶと失敗することが多く、導入前のチェックが極めて重要です。

処理物チェック(6項目) |

|

| □ | 材質(PP/PE/PS/ABS/木材/金属/繊維/ゴムなど) |

| □ | 水分量の有無 |

| □ | フィルムか成形品か |

| □ | 金属異物の混入頻度 |

| □ | ベール・塊・バラのどれか |

| □ | 材料の温度・臭気・油分の有無 |

処理量・運転パターン(4項目) |

|

| □ | 1時間あたりのピーク処理量 |

| □ | 連続運転か間欠運転か |

| □ | 前後工程の処理能力 |

| □ | 自動化の必要性 |

設備配置と周辺環境(4項目) |

|

| □ | 投入口高さ(フォーク・コンベアとの相性) |

| □ | 排出方法(ベルト/スクリュー/空気搬送) |

| □ | 粉じん動線(集じん機の位置) |

| □ | 電源容量・基礎工事の要否 |

運用・メンテナンス(6項目) |

|

| □ | 刃交換周期(再研磨サイクル) |

| □ | 刃材質の適正 |

| □ | スクリーン径の選定 |

| □ | ベール材のほぐしの有無 |

| □ | 磁選機・金属探知機の位置 |

| □ | 作業員の熟練度・安全教育 |

これらの項目は「問題が起きてから対処」では遅く、導入前に確認しておくことで初めて意味を持ちます。一つでも曖昧なまま進めると、稼働後の調整コストが大きくなります。

3. よくある導入トラブルと原因(工程別分析)

投入工程のトラブル

- フィルム材が噛まずに空転する

- ベール材が崩れず過負荷になる

- 細長い材料が絡み停止する

- 油分や湿気で材料が滑る

破砕工程のトラブル

- 詰まり・逆転の頻発

- モーター過負荷

- 過粉砕による歩留まり低下

- 刃摩耗による処理量低下

排出工程のトラブル

- ベルトやスクリューでの滞留

- 粉じんの舞い上がり

- 粒度の不揃いが後工程へ悪影響

これらのトラブルは、破砕機の故障ではなく「工程設計・運用条件の問題」であるケースが大半です。

原因を切り分けずに「能力不足」「機械が悪い」と判断すると、不要な機種変更や追加投資につながるため注意が必要です。

4. 現場が劇的に変わる「運用改善テクニック」5選

運用改善は小さな調整の積み重ねですが、結果として処理量・安定稼働・コストに大きく影響します。

設定変更だけで処理量が1.2〜1.5倍になり、停止回数が減り、実稼働時間が増え、刃・モーターの寿命が延びます。

① プッシャー制御の最適化

② スクリーン径の見直し

③ 再研磨サイクルの管理

④ ベール材はほぐし機と併用

⑤ 粉じん対策(局所排気+負圧ブース)

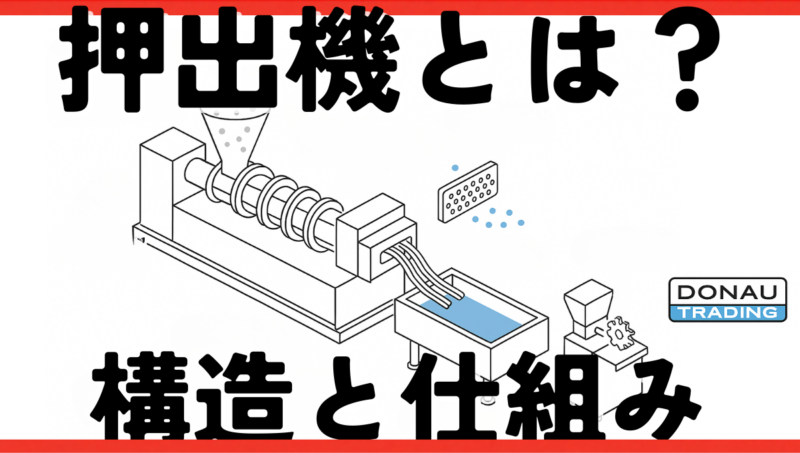

5. 破砕ライン(破砕+選別+押出)の最適設計

破砕機は単体よりも「ライン構成」で性能が大きく変わります。

代表的な組み合わせ

- 一軸破砕機 × スクリーン × 風力選別(軽量材向け)

- 二軸破砕機 × 磁選機 × 非鉄選別(スクラップ向け)

- 一軸破砕機 → 洗浄 → 乾燥 → 押出(再生ペレット向け)

破砕ライン設計の目的は「とにかく細かくすること」ではなく、後工程が安定して回る粒度・処理量をつくることです。

破砕機だけで性能を出そうとすると無理がかかり、結果として故障や過粉砕につながります。

6. 素材別:最適破砕条件(プラ/木材/金属/繊維)

プラスチック(PP/PE/PS)

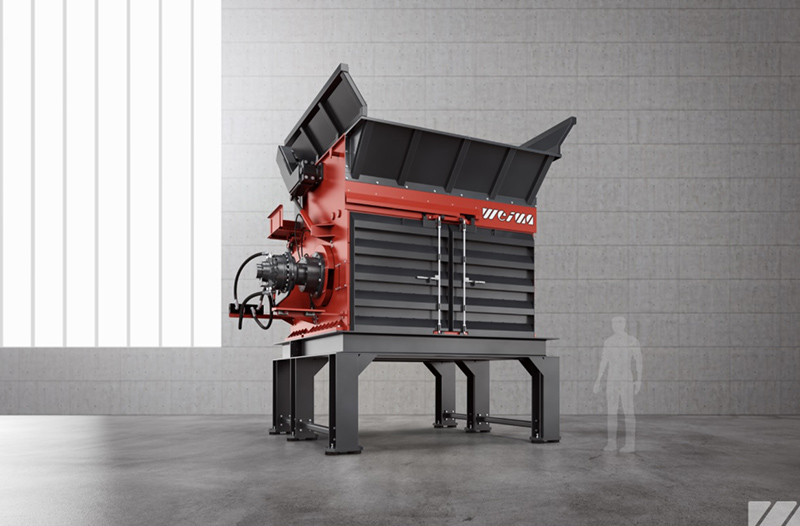

成形品はスクリーン径で粒度調整、フィルム材は低速×高トルクが安定します。

木材

噛み込み性を重視し、刃形状と回転数が処理量に影響します。

金属スクラップ

トルク優先。異物チェックと再研磨管理が重要です。

プラスチック(PP/PE/PS)

成形品はスクリーン径で粒度調整、フィルム材は低速×高トルクが安定します。

繊維・ゴム

絡まりやすいため、刃ピッチ設計が重要です。

素材別の最適条件を無視すると、「処理できているようで実は無理をしている」状態になります。対象物が変わった場合は、設定や運用条件の見直しが必要です。

7. 破砕機の“隠れコスト”と削減のコツ

破砕機の運用コストは、導入時の本体価格だけでは判断できません。実際の現場では、日々の運転方法や設定次第で「見えにくいコスト」が積み重なっています。

| ① 過粉砕による無駄な電力消費 |

※ 必要以上に細かく破砕してしまうと、処理量が低下するだけでなく、モーター負荷が増え電力コストが上昇します。 |

|---|---|

| ② 刃交換・摩耗コスト |

※ これだけで、刃関連コストを年間20〜30%削減できるケースもあります。 |

| ③ 無負荷運転(空転)による電力ロス |

※ これだけで、刃関連コストを年間20〜30%削減できるケースもあります。 |

| ④ ほぐし不良による過負荷・故障リスク |

※ベール材や固まり状の材料をそのまま投入すると、過負荷がかかり故障や停止の原因になります。 |

8. まとめ:破砕機は“導入前と運用後”で差がつく機械

破砕機の導入で成果が出るかどうかは、機種選定よりも導入前の整理と稼働後の運用で決まります。

処理物の把握、工程全体の設計、日々の設定調整とメンテナンス。この積み重ねが、処理量・安定稼働・コスト削減につながります。

「機械を替える前にできることがないか?」という視点を持つことが、最も確実な改善への近道です。

ドナウ商事では、現場下見→材料テスト→仕様提案→据付・教育→アフターまで一貫対応。

リサイクル効率化、品質の安定、運用コスト低減を “ 現場目線で ” ご支援します。お気軽にご相談ください。

ドナウ商事で扱っている破砕機一覧

処理物から破砕機を探す