再生プラスチックのリサイクルライン ―再生プラスチックの色ムラを抑え品質安定化へ

再生プラスチックの需要が急増するなかで、品質を左右する大きな課題の一つが「色ムラ(着色ばらつき)」です。

特にポストコンシューマー由来の再生PPやPEは、原料フレークごとに色や樹脂特性が異なり、押出・造粒工程での安定生産が難しいという声も多く聞かれます。

こうした課題を解決するため、欧州のリサイクルラインでは「事前選別 × インライン測定 × 自動補正」の三段構えによる品質安定化が進んでいます。

そこで注目されているのが、「インラインカラーセンサーによるリアルタイム補正」技術です。

一軸破砕機 × 再生PPフレークの事前選別

まず原料段階では、一軸破砕機による安定粒度のフレーク化と色選別が重要です。

破砕時に粒径を均一化し、金属・異物・黒化片などを除去することで、押出機への供給原料のばらつきを抑えます。

ドナウ商事が扱う一軸破砕機は、高トルクモーター+自動逆転制御により、フィルム・バンパー・PPコンテナなど多様な材質に対応可能。

再生樹脂の「入口段階」での品質安定化を実現します。

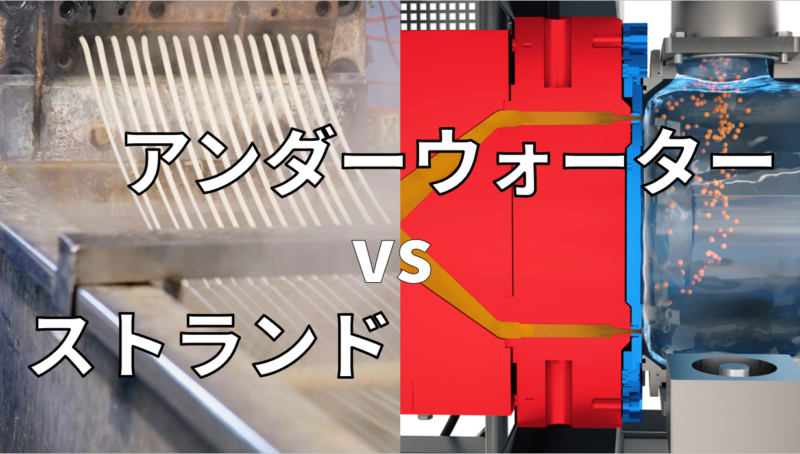

押出機 × カラーセンサーによる自動補正

次の工程では、押出機に取り付けられたインラインカラーセンサー(分光計)が活躍します。

押出中の樹脂をリアルタイムで測定し、ΔE(色差)を監視。

設定値からズレた際は、顔料マスターバッチの添加量を自動制御して色を補正します。

欧州では、ColVisTec社の「RecyColor」やKrauss Maffei社の「ColorAdjust」など、

AI制御による自動色補正システムがすでに稼働しており、人の感覚に頼らない色品質管理が進んでいます。

ドナウ商事でも、再生押出機・ペレタイザーなどのライン設計にこうしたインラインセンシング技術を組み合わせ、

ΔE 1未満の安定色を達成するための最適なプロセス提案が可能です。

これにより、自動車部品や家電筐体など高外観用途にも対応可能になりました。

品質安定化・高付加価値化・検査工程の効率化へ

インラインカラーセンサーを導入することで、

- 原料のばらつきをリアルタイムで補正

- 色ムラや再加工ロスの削減

- 人手による検査・調整工程の削減

といった効果が期待できます。

結果として、再生材の高付加価値化(外観グレード向上)や、検査ラインの省人化にもつながります。

再資源化ラインの最適化ならドナウ商事へ

再生PPやPEの用途拡大が進む今こそ、「破砕~押出~検査」までを一体で考えることが求められています。

ドナウ商事では、ヨーロッパメーカーとの技術連携を活かし、

素材特性や生産量に合わせたリサイクルライン最適化をご提案しています。

👉 「色ムラをなくすこと」は、見た目だけでなく、再生材の用途拡大・単価向上に直結します。

ドナウ商事では、欧州最新のカラーセンシング技術を組み合わせたリサイクルライン構築をご提案可能です。

お気軽にお問い合わせください。

ナウ商事では、押出機・ペレタイザー・混練機など、リサイクル工程の各ステージに適応した装置を提案しています。

今回紹介したインラインカラーセンサー技術は、これらの装置に組み合わせることで、

再生樹脂の品質安定化・高付加価値化・検査工程の効率化 に直結します。

たとえば、

- 一軸破砕機 × 再生PPフレークの事前選別

- 押出機 × カラーセンサーによる自動補正

- RDF化ライン × 成形用リサイクル材の品質管理

といった形で、各工程の最適化に応用可能です。

ドナウラボにてMoldsonic社(インライン超音波センサー)のテストが12月からできます。詳細はこちらから

インラインカラーセンサーの仕組み ムービーver

【最先端技術】次世代型インラインカラーセンサーの特徴 ムービーVr.

【最先端技術】次世代型インラインカラーセンサー導入事例 ムービーVr.

導入事例:成形品を計測

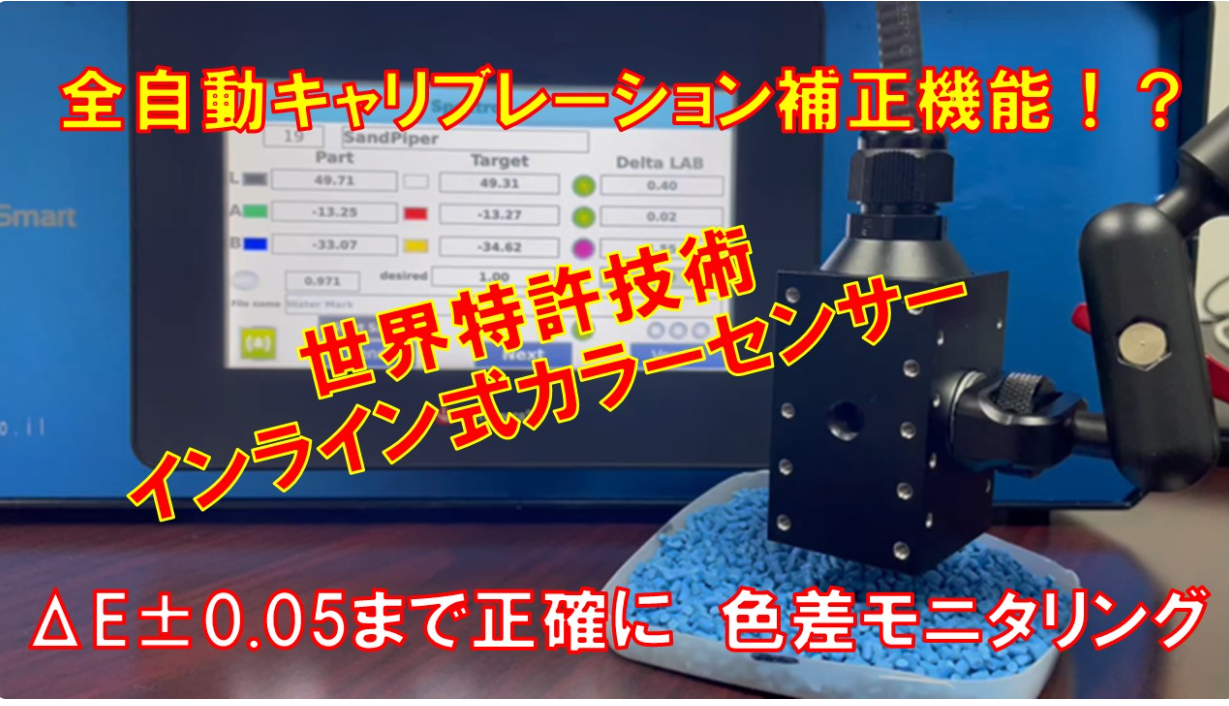

LIAD社(アメリカ)は、インラインにてリアルタイムに計測できる色差計(カラーセンサー)を開発した。

用途は、ペレット、PETボトル、射出成型品、シート成形、押出成形等に用いる。

自動キャリブレーション機能により周囲の明るさに合わせ自動補正機能が備わっている。

導入事例:ペレットを計測

ペレットの色を常時計測します。

Recommend

インラインカラーセンサーに関する記事こちらも見られています!