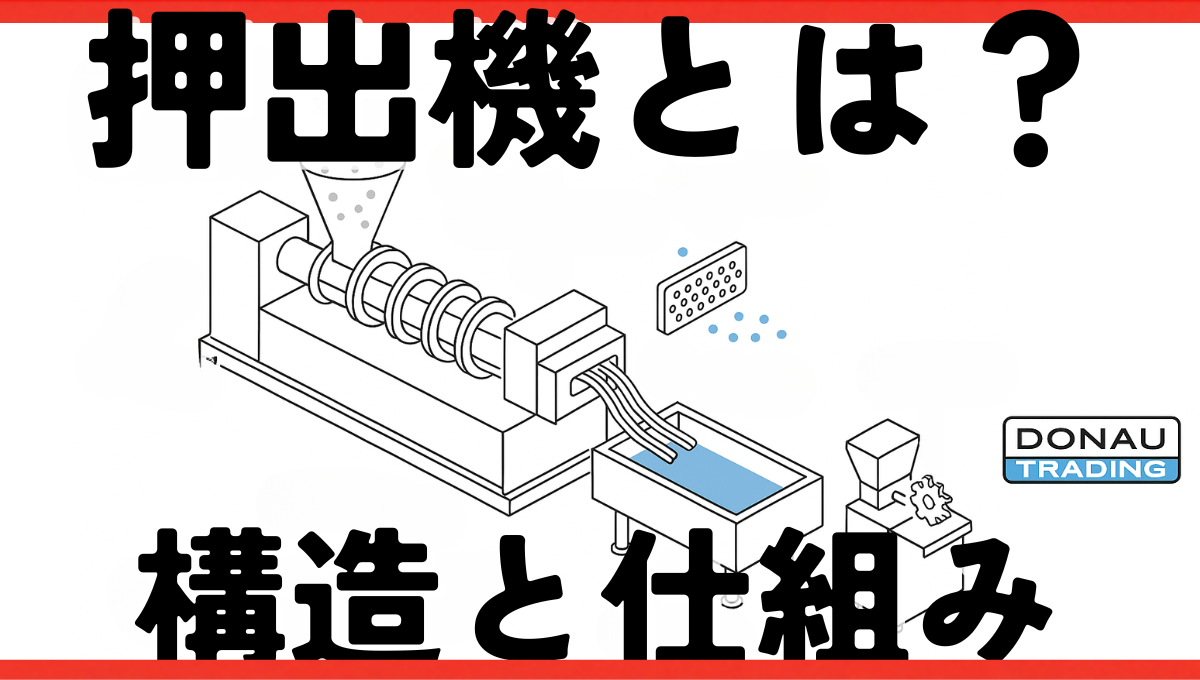

押出機(エクストルーダー)は、プラスチックや樹脂の加工・リサイクルに欠かせない代表的な装置です。

原料を加熱・溶融し、スクリューによって押し出すことでペレットや成形品を安定的に生産できます。

「押出機とは?」という疑問を持たれる方も多く、このページでは押出機の仕組みや種類をわかりやすく解説し、さらに特性比較やトラブル解決事例、よくある質問(FAQ)まで幅広くまとめました。

これから押出機の導入を検討している方や、最適な機種を知りたい方に役立つ内容となっています。

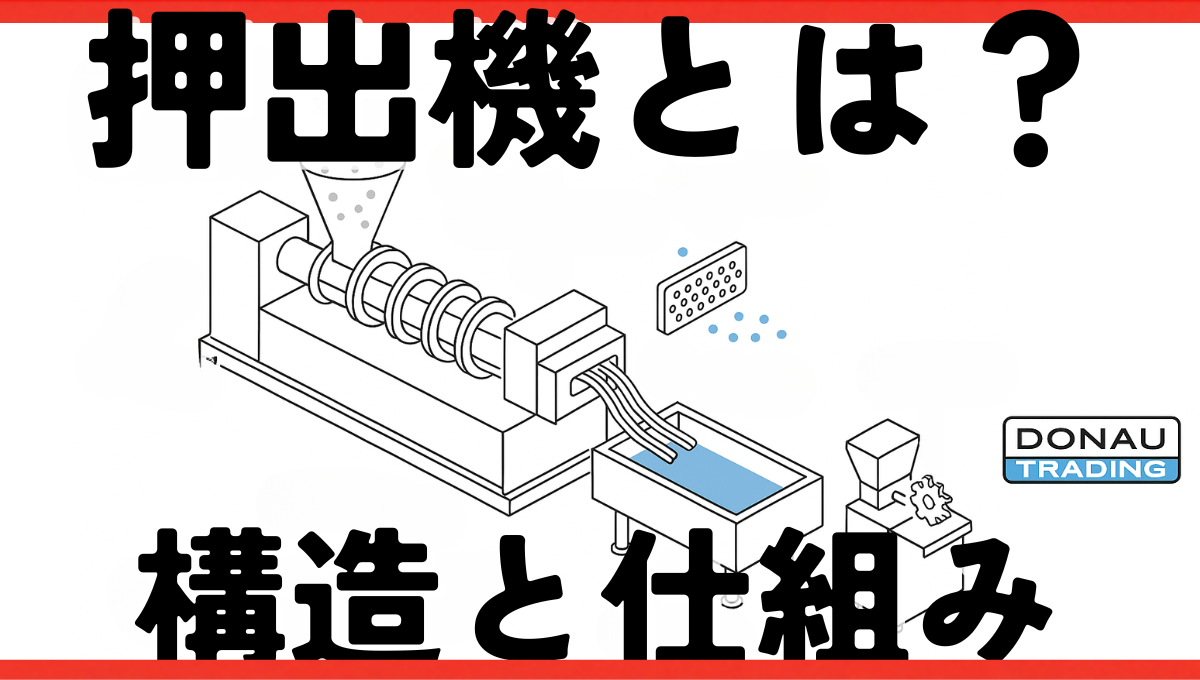

押出機とは?

押出機とは、樹脂原料を「加熱・混練・押し出し」する機械の総称です。

ホッパーから投入された原料はシリンダー内で加熱され、回転するスクリューによって溶かされながら押し出され、最終的にダイ(口金)から押し出されることでペレットやシート、フィルムなどに加工されます。

プラスチック製品の製造はもちろん、リサイクル工程でも欠かせない存在です。押出機の種類や仕組みを理解することで、自社の用途に合った機種を選定しやすくなります。

押出機の種類

押出機には大きく分けて「単軸押出機」と「二軸押出機」があります。

単軸押出機はスクリューが1本で構造がシンプル。

コストを抑えつつ、一般的な樹脂加工や造粒に広く用いられます。

一方、二軸押出機はスクリューが2本あり、原料の分散や混練に優れているのが特徴です。

パラレル型(平行型)とコニカル型(円錐型)に分かれ、それぞれ同方向回転・異方向回転といった種類があります。

押出機の構造(主要部品一覧)

押出機は「原料を入れる → 加熱する → 混ぜる → 押し出す」というシンプルな流れで動きます。

ホッパーから投入された原料は、シリンダー内部でヒーターによって加熱され、回転するスクリューにより前方へ送られます。

原料はスクリューの圧力と摩擦で均一に混練され、最後にダイから押し出されることでペレットやシートなどに成形されます。

スクリューの回転速度や長さ、圧縮比などによって製品の品質や生産効率が大きく変わるため、構造や仕組みを理解することは非常に重要です。

単軸押出機の構造(クリックで各製品ページへ)

押出機の主要部品と役割(一覧)

| 部位 |

役割 |

| ホッパー / 供給部 |

原料投入・供給 |

| フィードスロート |

原料が入る入口 |

| スクリュー |

搬送・溶融・混練 |

| バレル(シリンダー) |

加熱・圧力保持 |

| ヒーター / 温調 |

温度制御 |

| ベント(脱ガス)/ 真空 |

水分・揮発分の除去 |

| スクリーンチェンジャー |

異物除去(ろ過) |

| ギアポンプ(必要時) |

圧力・吐出の安定化 |

| ダイ(ス)(口金) |

成形・押出形状の決定 |

| ペレタイザー |

ペレット化(カット) |

| 駆動(モーター/減速機) |

回転・トルク供給 |

押出機の仕組み

1) 押出機は「3つのゾーン」で成り立つ(単軸の基本)

- 供給ゾーン:固体を噛み込んで前に送る(詰まり・供給ムラが品質に直結)

- 圧縮(溶融)ゾーン:圧力が立ち、溶け始める(せん断熱+ヒーター)

- 計量(混練)ゾーン:温度・混練を均一化して安定吐出へ(吐出ムラ対策の肝)

2) 「加熱」だけでなく“せん断熱”で溶ける

- ヒーターは補助で、実際は スクリュー回転による摩擦・せん断 で温度が上がる

- 圧縮(溶融)ゾーン:圧力が立ち、溶け始める(せん断熱+ヒーター)

- 回転数を上げると吐出は増えるが、温度上昇→黄変/焦げの原因にもなる

3) 圧力が品質を決める(ダイ前の安定が重要)

- 押出は「前に押す」より “後ろから圧力をかけて均す” ほうが本質

- スクリーン目詰まりや供給ムラは 圧力変動→吐出ムラ に直結

4) 脱ガス(ベント)が効く条件

- 水分・揮発分があると 泡・銀条・臭気

- 圧縮(溶融)ゾーン:圧力が立ち、溶け始める(せん断熱+ヒーター)

- ベントの位置・真空度・温度プロファイルが噛み合って初めて抜ける

(「温度が低すぎても揮発しない」「高すぎても噴き上がる」など)

5) 単軸と二軸で“仕組みの違い”を一言で

- 単軸:搬送+溶融が得意(汎用・造粒)

- 二軸:分散・混練が得意(配合材、コンパウンド、難しい材料)

→ 構造(スクリュー2本)ではなく、“中で起きる混練の質”の違いとして書くと役割分担が崩れません。

押出機の仕組みに関するミニ質問!(FAQ)

-

-

Q1. 温度設定は同じなのに樹脂温度が上がるのはなぜ?

- 「→ せん断熱(回転数・負荷)が増えている可能性が高い

-

-

Q2. 吐出ムラはどこが原因?

- → 供給ムラ/圧力変動(スクリーン・温調)を疑う

押出機の特徴と用途

押出機は種類ごとに特徴が異なり、用途も変わってきます。

例えば単軸押出機は構造がシンプルで低コスト、小ロットや汎用的な加工に向いています。

二軸押出機は混練力が高く、複雑な材料やリサイクル用途、大量生産に適しています。

また二段式(タンデム押出機)はガス抜き機能に優れ、安定したペレット品質を実現します。

自社の材料や目的に合わせて、最適な機種を選ぶことが効率化・コスト削減につながります。

| 種類 |

特徴 |

用途 |

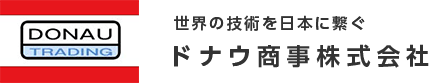

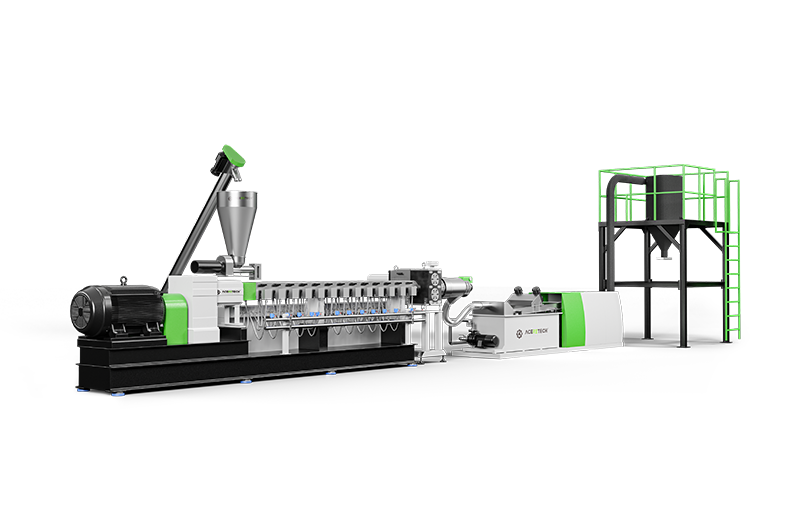

| カッターコンパクター押出機 |

低かさ密度の材料を直接投入可能。前処理不要で効率的。 |

フィルム・フレーク・不織布などのリサイクル |

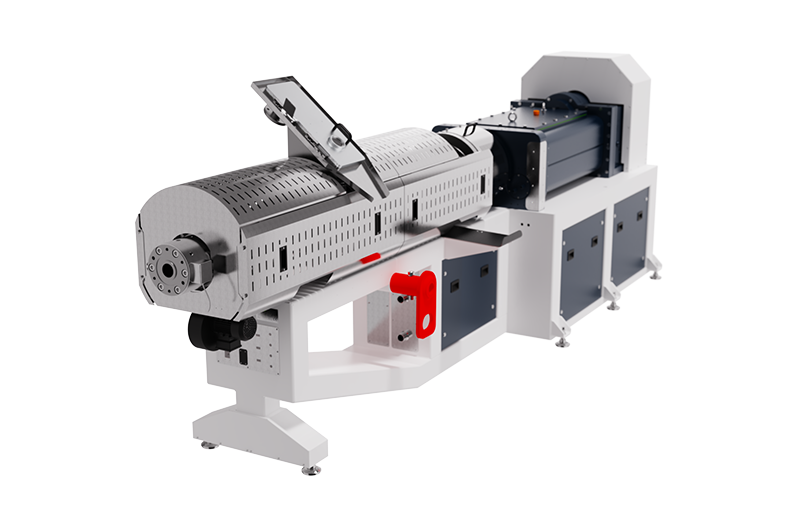

| 硬質用押出機 |

高粘度・硬質材料に対応。強い圧縮力を持つ。 |

PVC・PS・ABSなど硬質樹脂のリサイクルや加工 |

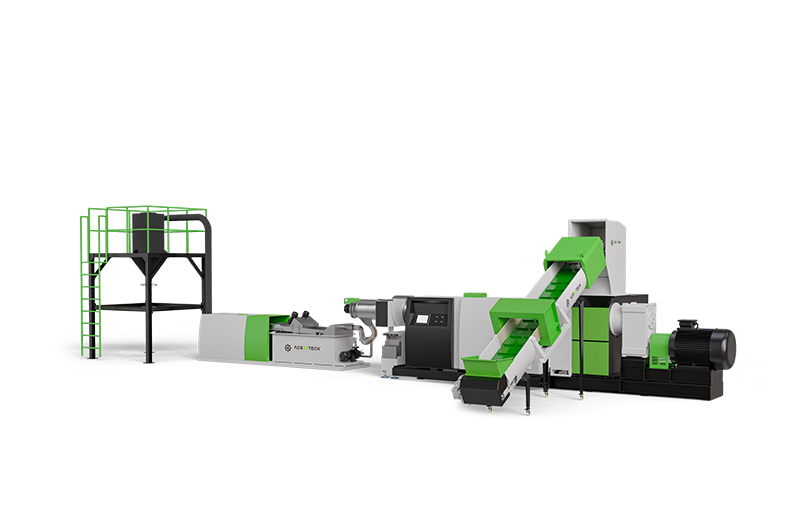

| 二段式押出機(タンデム押出機) |

2段構造でガス抜き性能が高い。安定した品質を実現。 |

脱ガスが必要な材料、臭気対策が必要なリサイクル用途 |

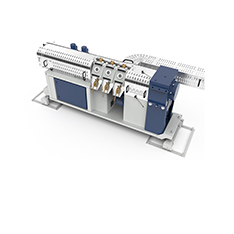

| 二軸押出機(パラレル型 同方向回転) |

混練性・分散性に優れる。均一なペレットが得られる。 |

コンパウンド、マスターバッチ、リサイクル樹脂 |

| 二軸押出機(パラレル型 異方向回転) |

押し出し量を重視。安定した連続運転が可能。 |

PVC、パイプ・シート成形などの硬質材料加工 |

| 二軸押出機(コニカル型 同方向回転) |

高トルク・省エネ性に優れる。電力効率が高い。 |

リサイクル全般、省エネ重視の生産ライン |

| 二軸押出機(コニカル型 異方向回転) |

圧縮力が強く、硬質材料に対応。安定した押出が可能。 |

PVCなど高強度材料のリサイクル・成形 |

押出機の比較

押出機を選ぶ際には「特性」「電力消費」「メンテナンス性」を比較することが重要です。

例えば単軸はコストが低い一方で混練性が劣る、二軸パラレルは混練性に優れるが構造が複雑でメンテナンスに注意が必要、といった具合です。

また電力消費も機種によって差があり、コニカル型二軸は省エネ性が高いのが特徴です。

比較表にまとめることで、用途に応じた最適な機種を一目で把握できます。

押出機選定の際には、単に導入コストだけでなく「性能」「運用コスト」「メンテ性」を総合的に検討することが欠かせません。

特性の一括比較

| 評価軸 |

カッターコンパクター |

硬質用 |

二段式(タンデム) |

二軸パラレル 同方向 |

二軸パラレル 異方向 |

二軸コニカル 同方向 |

二軸コニカル 異方向 |

| 混練・分散 |

○ |

△ |

○ |

◎ |

○ |

◎ |

○ |

| 低かさ密度材対応 |

◎ |

△ |

○ |

○ |

○ |

◎ |

○ |

| 硬質樹脂対応 |

○ |

◎ |

○ |

○ |

◎ |

○ |

◎ |

| ガス抜き性能 |

○ |

△ |

◎ |

○ |

○ |

○ |

○ |

| 生産安定性 |

○ |

○ |

◎ |

◎ |

◎ |

◎ |

◎ |

| 電力効率 |

△ |

○ |

○ |

○ |

○ |

◎ |

○ |

| メンテ性(スクリュー抜き) |

○ |

○ |

△ |

○ |

○ |

◎ |

△ |

| 小ロット適性 |

○ |

○ |

△ |

○ |

○ |

○ |

△ |

押出機の特性(ペア比較)

カッターコンパクター vs 硬質用

特性比較:カッターコンパクター vs 硬質用

| 評価軸 |

カッターコンパクター |

硬質用 |

コメント |

| 混練・分散 |

○ |

△ |

分散はパラレル同方向に劣るが一般造粒には十分 |

| 低かさ密度材対応 |

◎ |

△ |

直接投入で前処理省略可 |

| 硬質樹脂対応 |

△ |

◎ |

高粘度・硬質材は硬質用が有利 |

| ガス抜き性能 |

○ |

△ |

本格脱ガスは二段式が最有力 |

| 電力効率 |

△ |

○ |

カッター側は消費がやや大きい傾向 |

| メンテ性 |

○ |

○ |

構造は比較的シンプル |

カッターコンパクター vs 二軸(パラレル同方向)

特性比較:カッターコンパクター vs 二軸パラレル 同方向

| 評価軸 |

カッター |

二軸パラ同 |

コメント |

| 混練・分散 |

○ |

◎ |

均一性は二軸パラ同方向が上 |

| 低かさ密度材対応 |

◎ |

○ |

直接投入の強みはカッター |

| 電力効率 |

△ |

○ |

総消費は二軸がやや有利 |

| 生産安定性 |

○ |

◎ |

連続安定は二軸が強い |

| メンテ性 |

○ |

○ |

部品点数は二軸が多め |

カッターコンパクター vs 二軸(コニカル同方向)

特性比較:カッターコンパクター vs 二軸コニカル 同方向

| 評価軸 |

カッター |

二軸コニ同 |

コメント |

| 混練・分散 |

○ |

○ |

分散はパラレル同方向に劣る |

| 電力効率 |

△ |

◎ |

コニカルは省エネ性が高い |

| 低かさ密度材対応 |

◎ |

○ |

材料次第で同等可 |

| 生産安定性 |

○ |

◎ |

高トルクで安定 |

二軸(パラレル同方向)vs 二軸(パラレル異方向)

特性比較:二軸パラレル 同方向 vs 二軸パラレル 異方向

| 評価軸 |

パラ同 |

パラ異 |

コメント |

| 混練・分散 |

◎ |

○ |

分散は同方向が優位 |

| 押出量/安定 |

◎ |

◎ |

いずれも高水準 |

| 硬質樹脂 |

○ |

◎ |

PVC等は異方向が強い |

| メンテ性 |

○ |

○ |

概ね同等 |

二軸(コニカル同方向)vs 二軸(コニカル異方向)

特性比較:二軸コニカル 同方向 vs 二軸コニカル 異方向

| 評価軸 |

コニ同 |

コニ異 |

コメント |

| 電力効率 |

◎ |

○ |

同方向が省エネ |

| 圧縮力/硬質対応 |

○ |

◎ |

異方向は圧縮に強い |

| 生産安定性 |

◎ |

◎ |

いずれも安定 |

| メンテ性 |

△ |

△ |

構造の複雑さは共通 |

二軸(パラレル同方向)vs 二軸(コニカル同方向)

特性比較:二軸パラレル 同方向 vs 二軸コニカル 同方向

| 評価軸 |

パラ同 |

コニ同 |

コメント |

| 混練・分散 |

◎ |

○ |

分散はパラ同が上 |

| 電力効率 |

○ |

◎ |

省エネはコニ同 |

| 低かさ密度材 |

○ |

○ |

材料次第で同等 |

| メンテ性 |

○ |

△ |

パラの方が容易 |

電気消費量(ペア比較+ランキング)

電力比較:カッターコンパクター vs 二軸パラレル 同方向

| 指標 |

カッター |

二軸パラ同 |

コメント |

| 消費電力の傾向 |

△ |

○ |

カッターはやや高め、パラ同はバランス良 |

| 効率(kWh/t) |

△ |

○ |

ライン条件で変動 |

カッターコンパクター vs 二軸コニカル 同方向

電力比較:カッターコンパクター vs 二軸コニカル 同方向

| 指標 |

カッター |

二軸コニ同 |

コメント |

| 消費電力の傾向 |

△ |

◎ |

コニカルは高トルクで省エネ |

二軸パラレル 同方向 vs 二軸コニカル 同方向

電力比較:二軸パラレル 同方向 vs 二軸コニカル 同方向

| 指標 |

パラ同 |

コニ同 |

コメント |

| 消費電力の傾向 |

○ |

◎ |

同条件ならコニ同が有利 |

電力効率ランキング(目安)

電力効率ランキング(目安)

| 順位 |

機種 |

| 1位 |

二軸コニカル 同方向 |

| 2位 |

二軸パラレル 同方向 |

| 3位 |

二軸コニカル 異方向 |

| 4位 |

硬質用 |

| 5位 |

カッターコンパクター |

メンテナンス比較

単軸 vs 二軸パラレル 同方向

メンテ(スクリュー抜き):単軸 vs 二軸パラレル 同方向

| 指標 |

単軸 |

二軸パラ同 |

コメント |

| 作業難易度 |

◎ |

○ |

単軸が容易 |

| 所要時間の目安 |

◎ |

○ |

治具/人員で変動 |

| 部品点数 |

◎ |

○ |

単軸の方が少ない |

二軸コニカル 同方向 vs 二軸パラレル 同方向

メンテ(スクリュー抜き):二軸コニカル 同方向 vs 二軸パラレル 同方向

| 指標 |

二軸コニ同 |

二軸パラ同 |

コメント |

| 作業難易度 |

△ |

○ |

コニカルは構造が複雑 |

| 所要時間の目安 |

△ |

○ |

ライン条件による |

押出機による問題解決

押出機は単なる造粒機ではなく、現場の課題解決にも大きく貢献します。

押出機を適切に選定することで、品質改善・コスト削減・生産性向上を実現できます。

①ペレットのガス抜き改善方法!

- タンデム押出機が押出機にて対応可能

- VOC脱臭装置による臭い除去

③低いかさ密度の材料をリサイクル

- カッターコンパクター押出機

- 二軸押出機(コニカル型同方向回転)

⑤小ロットの小型押出機を探している

Hartek社の押出機をご紹介

⑥電力消費量を削減したい

MAS社の押出機をご紹介

⑦PETリサイクルにおける押出機

MAS社の押出機をご紹介

押出機に関するよくある質問まとめました!(FAQ)

-

-

Q1. 押出機と再生ペレット押出機の違いは?

- 「押出機」は樹脂の溶融・混練・押し出し全般に用いる装置の総称で、製造用途も含みます。再生ペレット押出機はリサイクル用途に特化し、脱ガスやカッターコンパクター等を備える構成が主流です。

-

-

Q2. 単軸と二軸の選定ポイントは?

- コストや汎用性なら単軸、混練・分散や難材料対応なら二軸が有利です。二軸でもパラレル/コニカル、同方向/異方向で得意が異なるため、材料特性と目的に合わせて比較検討します。

-

-

Q3. ペレタイザーの方式は何を選べばよい?

- ストランド・ホットカット・ウォーターリング・アンダーウォーターの4方式が主流です。材料の脆さ、目標粒径、自動化や微粒対応の要否で方式を選定します。

-

-

Q4. 二軸押出機は、供給口が狭いので、フレークを8mm以下に粉砕が必須ですか?

- MAS製同方向コニカル型押出機であれば粉砕頂く必要は御座いません。理由は、インテイクゾーンが広いから!

-

-

Q5. かさ密度が低い添加剤は、サイドフィードが必要になる(汗)

- MAS製同方向コニカル型押出機であればサイドフィードは不要です!理由は、インテイクゾーンが広いから!

-

-

Q6. スクリュー回転数を上げないと、吐出量が上がらない!でも同時に樹脂の温度も上がってしまう~

- MAS製同方向コニカル型押出機であれば低い回転速度で高吐出量を実現!一般的な二軸押出機のスクリュー回転速度は600~800rpmです。MAS社は最大100rpmで押し出します!

まとめ

ここまで押出機の仕組みや種類、特徴、比較、さらには課題解決の事例やFAQまで解説しました。

押出機は種類によって得意分野が大きく異なり、適切な機種を選ぶことで品質やコストに大きな差が生まれます。

ドナウ商事では、現場の課題に応じて最適な押出機のご提案を行っております。リサイクル効率化や省エネ、品質改善に課題を感じておられる方は、ぜひお気軽にご相談ください。