押出機のトラブルが続くとき、原因が「温度」や「原料」だと思って調整しても、なかなか安定しないことがあります。

そのとき疑いたいのが スクリュー/シリンダの摩耗 です。

摩耗は、分解しないと確定できない一方で、現場の数値と製品状態に“予兆”がかなり出ます。

この記事では、写真がなくても確認できるように 電流値・圧力・ペレット形状 の3方向から、摩耗サインの見つけ方と切り分けをまとめます。

まずは結論:摩耗は「トレンド」で見つかります

※「トレンド」はここでは “単発の数値”ではなく、“時間の流れで見た変化(推移)” のことです。

摩耗は急に起きるというより、少しずつ進行します。

なので重要なのは、単発の数値ではなく、同じ条件(樹脂・吐出量・温度・回転数)での “ いつもと比べてどうか ” です。

・ペレット形状や表面が荒れてきた(糸引き、つぶれ、気泡っぽさ)

このあたりが重なってきたら、摩耗点検を現実的な選択肢に入れてOKです。

現場でできる「摩耗サイン」症状チェックリスト

当てはまる数が増えるほど、摩耗の可能性が上がります。

A. 数値で出る(ログで追える) |

|

| □ | 同条件なのにモータ電流(A)がじわじわ増加している |

| □ | スクリュー回転を上げると電流の振れ幅が大きい |

| □ | 同条件なのに溶融圧力が不安定(振れる/周期的に波打つ) |

| □ | スクリーン交換直後は良いが、すぐに圧力が上がりやすい |

| □ |

温度設定をいじっても、圧力と吐出の関係が読みにくい |

B. 製品・ペレットで出る(見た目・触感) |

|

| □ | ペレットの長さが揃わない/短い粉が増える |

| □ | ペレット表面がザラつく/白っぽい/スジが出る |

| □ | 糸引きが増え、カットが安定しない |

| □ | 同条件なのに黒点・焦げカスが増えた(清掃しても戻る) |

C. オペレーションで出る(体感) |

|

| □ | “いつもの条件”の再現性が悪く、微調整が増えた |

| □ | 吐出ムラ・サージング対策で、回転を上げ下げする頻度が増えた |

| □ | 異音・振動が増えた(ギアボックス原因もあるので併せて確認) |

見方1:モータ電流値(A)でわかる摩耗サイン

症状:筋、片寄り、寸法不良、粒不良、糸引き

摩耗で電流が上がる典型パターン

スクリュー/シリンダの摩耗が進むと、樹脂の搬送や溶融の効率が落ち、条件によっては負荷が増えて電流が上がることがあります。

- 同じ吐出量を出すのに、回転数が必要になる

- スクリュー内でのせん断条件が崩れ、負荷が安定しにくい

- クリアランス増大で“効かない領域”が増え、回転を上げがちになる

注意:電流上昇=摩耗とは限らない(誤判定しやすい例)

摩耗以外でも電流は上がります。まずはここを外します。

- 原料変更(MI差、充填材増、リグラインド比率増)

- 温度低下(溶融不足)

- スクリーン目詰まり/フィルタ抵抗増

- ベアリング/減速機の機械抵抗増

切り分けのコツ

「スクリーン交換」「原料をいつものロットに戻す」「温度を標準に戻す」など、1つずつ“同条件”を作って、電流トレンドが戻るか見ます。戻らない場合、摩耗側が濃くなります。

見方2:圧力(溶融圧・ダイ圧)の動きでわかる摩耗サイン

摩耗で起きやすい圧力の症状

- 圧力が一定にならず、周期的に波打つ(サージング)

- 吐出量を上げたときに、圧力の上がり方が以前と違う

- 温度や回転を触っても、圧力が素直に反応しない

摩耗で混練・シール性が落ちると、押し出しの“詰まり具合”と“抜け具合”が工程内で不安定になりやすく、圧力の波として出ます。

ただし圧力は「フィルタ詰まり」とセットで見る

圧力異常の大定番はスクリーンです。

スクリーン交換で圧力が綺麗に戻るなら、まずは詰まり主因。

交換しても戻りが弱い/戻ってもすぐ再発する場合は、摩耗や異物混入(破砕側含む)も疑います。

見方3:ペレット形状(カット・表面・粉)でわかる摩耗サイン

ペレットは「押し出しの安定性」がそのまま見えます。

摩耗で出やすい見た目変化

- ペレット長が不揃い(カッター条件が同じなのに)

- 糸引きが増える/切れが悪い

- 表面が荒い・白濁っぽい・スジっぽい

- 粉(ファイン)が増える

ただし、ペレット側は 乾燥・脱揮・温度・水冷条件でも変わります。

摩耗判定に使うなら、次のように“同条件”で比較するのがポイントです。

- 原料配合(再生材比率含む)を固定

- 温度プロファイル固定

- 水冷条件/カット条件固定

- その上で「昔の良品サンプル」と見比べる(簡易で効きます)

すぐ使える:摩耗かどうかの切り分け手順(現場向け)

|

ポイントは「今日たまたま高い/低い」ではなく、 もし現場でやるなら、最低でも |

|

| □ | 基準条件を固定(樹脂・吐出量・温度・回転数・スクリーン) |

| □ | 電流(A)・圧力(MPa)・吐出量(kg/h)を同時に記録(最低3運転分) |

| □ | スクリーン交換で圧力が戻るか確認 |

| □ | 原料ロット/配合を戻して電流が戻るか確認 |

| □ | 戻らない/再発が早い場合、摩耗疑いを上げる |

| □ | 次回停止時に、スクリュー先端〜計量部の重点点検(摩耗しやすい箇所から) |

点検の目安:どのタイミングで「抜いて測る」べき?

次の状態なら、分解点検(スクリュー抜き・寸法確認)を検討する価値があります。

| 症状 | 測るときの基本(ざっくり) |

|---|---|

| “調整で持たせる”時間が増え、生産性が落ちている | スクリュー外径、フライト摩耗、溝深さ シリンダ内径、楕円摩耗、局所摩耗 クリアランスの偏り(片側だけ進むケースが多い) |

| スクリーン交換頻度が増え、停止ロスが増えている | |

| 圧力波打ち+電流上昇+ペレット不安定が重なっている | |

| 黒点・焦げ・異物が清掃しても戻らない |

押出機の摩耗トラブルに関するよくある質問(FAQ)

-

-

Q1. 電流が上がったら摩耗確定ですか?

- → 確定ではありません。原料、温度、スクリーン詰まり、機械抵抗でも上がるので、同条件でのトレンド比較と切り分けが重要です。

-

-

-

Q2. 圧力が下がるのも摩耗ですか?

- → 条件次第であり得ます。シール性や混練状態が崩れると、押し込みが効かず圧力が出にくいケースもあります。吐出量・温度・スクリーン状態とセットで見ます。

-

-

-

Q3. 写真がなくても記事として成立しますか?

- → 成立します。むしろ「チェックリスト」「切り分け手順」「点検の目安」があると、現場担当者が保存して見返しやすいので強いです。

-

まとめ

押出機の摩耗は、分解前でも 電流値・圧力・ペレット形状 に“予兆”が出ます。

ポイントは、単発判断ではなく 同条件でのトレンド比較 と、スクリーンや原料要因の切り分けです。

「最近、条件出しが難しくなった」「スクリーン交換が増えた」「吐出が安定しない」などが重なるときは、摩耗点検を工程改善の打ち手に入れてください。

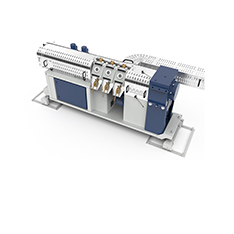

ドナウ商事では、材料・用途・現場条件を伺ったうえで、押出機本体だけでなく周辺機器(ろ過・ペレット化・前処理)まで含めた最適提案が可能です。

「 症状は分かるけど、どこから見直せばいいか分からない 」という場合も、お気軽にご相談ください。

ドナウ商事では、現場の課題に応じて最適な押出機のご提案を行っております。リサイクル効率化や省エネ、品質改善に課題を感じておられる方は、ぜひお気軽にご相談ください。

|

|

|

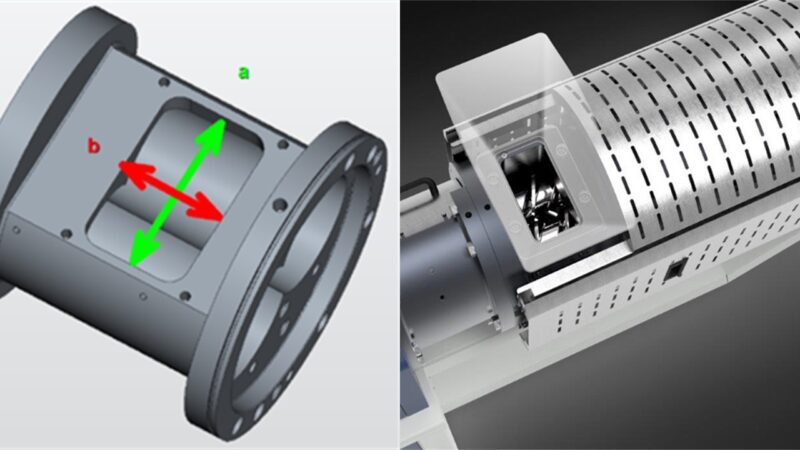

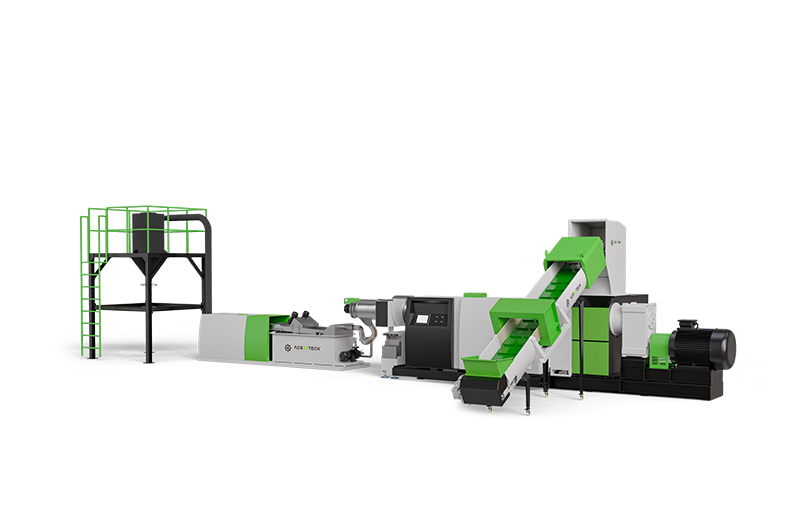

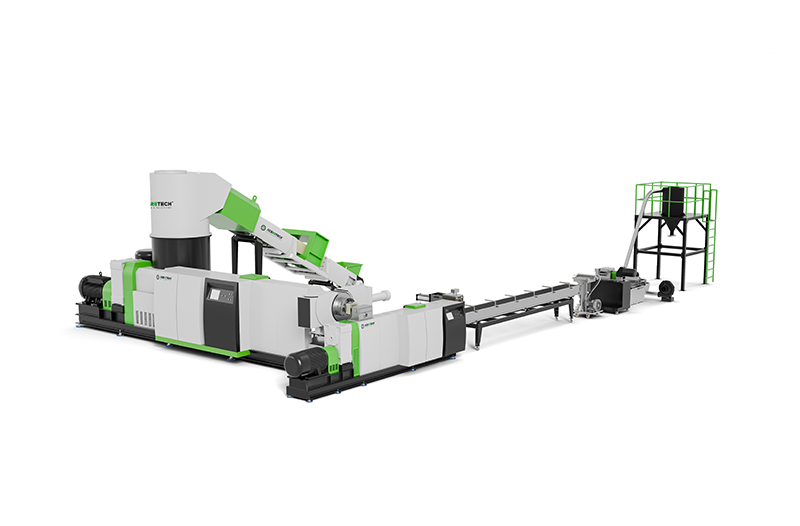

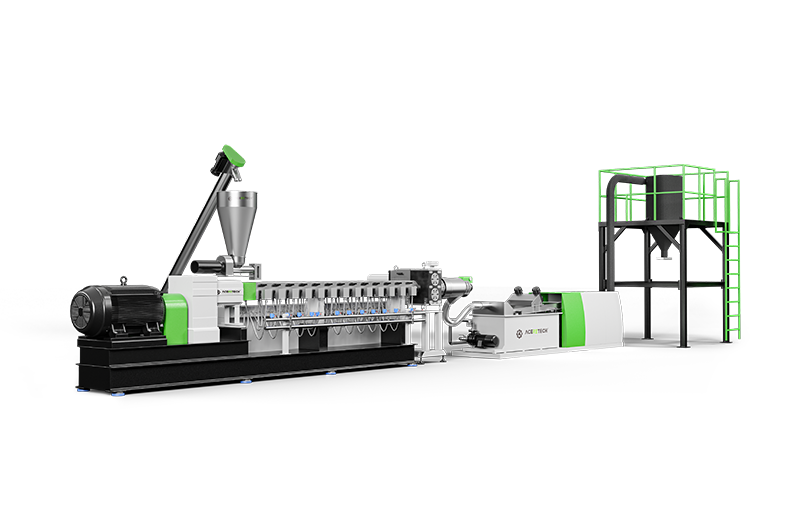

タンデム単軸押出機 タンデム単軸押出機 |

|

|

|

|