再生ペレット工程で起きがちな失敗と改善ポイント(実務向け)

再生ペレットのラインでよくあるのが、破砕(前工程)は動いているのに、押出(後工程)が安定しないという状態です。

この「噛み合わない」は、ざっくり言うと次のどれか(または複合)で起きます。

- 量が噛み合わない : 押出機が食べられない/食べ過ぎて暴れる(サージング)

- 品質が噛み合わない : 異物・水分・粒度バラつきが原因で溶融が乱れる

- 状態が噛み合わない : 押出側の目詰まり・脱気不良・温度条件が工程と合っていない

以下、現場で頻発する“失敗パターン”と、効く改善ポイントをセットでまとめます。

パターン① 粒度がバラバラ(細粉・長尺・薄片が混在)

起きがちな症状

- ホッパーで ブリッジ(架橋)して供給が止まる

- 供給が波打ち、押出がサージング(吐出が増減)

- 溶けムラでトルクが上下、ペレット形状も不安定

改善ポイント

- 破砕機のスクリーン(目)を適正化:狙う粒度レンジを決める

- 刃の摩耗管理:切れ味が落ちるほど“長尺・薄片”が増えがち

- ふるい分け(スクリーン/風選)で細粉を別管理:細粉は溶けは速いが供給が暴れやすい

- 可能ならバッファサイロ+定量供給で押出への“波”を減らす

パターン② 水分が抜け切っていない(洗浄後・雨天保管・吸湿)

起きがちな症状

- 押出のベンド部で発泡・白濁、ペレットに気泡

- ベントから蒸気噴き、周辺が汚れやすい

- メルトフィルターが汚れやすく、圧力上昇→停止が増える

改善ポイント

- 乾燥を「時間」ではなく含水率の管理に寄せる(測って基準化)

- 洗浄フレークは特に、水切り→乾燥→保管の導線を短く

- 押出がベント付きなら、脱気条件(温度・スクリュー・真空)を再設計

- 原料が吸湿しやすい樹脂は、保管(密閉・除湿)が効きます

パターン③ 異物混入(紙・木・砂・金属・ゴム・ラベル糊)

起きがちな症状

- 目詰まりが早い、スクリーン交換頻度が上がる

- ペレットに黒点・異物、製品クレームにつながる

- 金属でスクリュー・シリンダーが傷み、摩耗が加速

改善ポイント

- 前工程に磁選(マグネット)+金属検知(できれば両方)

- 風選・比重選別で紙や軽量異物を落とす

- ラベル糊が多い原料は、洗浄温度/薬剤/摩擦洗浄の見直しが効果的

- 押出側は、原料品質に合わせてメルトフィルター(スクリーン)仕様を調整

パターン④ 供給が安定しない(ホッパー形状・搬送・嵩密度)

起きがちな症状

- 破砕側は出ているのに、押出は空運転→急にドサッ

- スクリューが噛み込み、トルクが跳ねる

- 生産量が読めず、作業者が常に“張り付き”

改善ポイント

- 原料形状に合う供給方式へ:

➡ フレーク主体:強制供給(フィードスクリュー/攪拌)

➡ フィルム・薄片:圧縮供給/予備圧縮や投入方法の工夫

- 搬送は“詰まりにくさ”優先(曲がり・落差・粉の滞留を減らす)

- レベルセンサー+インバータ制御で前後工程の速度を連動

パターン⑤ 押出側の「詰まり」が根本原因(スクリーン・ダイ・ペレタイザ)

起きがちな症状

- 押出機の圧力がじわじわ上がる

- ダイからの出方が偏る、糸引きが増える

- 途中で止めると、再立ち上げが大変

改善ポイント

- スクリーンは「細かいほど良い」ではなく、原料の汚れ量とバランス

- 目詰まりが常態化なら、連続式のフィルターなど方式見直しも検討

- ダイ・カッター周りは、温度・当たり・刃物状態が品質に直結(点検周期を固定)

パターン⑥ 温度設定が“原料と工程”に合っていない

起きがちな症状

- 溶けが甘く、未溶融が混じる/逆に焼けて臭いが出る

- 黒点・ゲルが増える

- トルクが高止まりして能力が出ない

改善ポイント

- 破砕原料はロット差が出やすいので、温度を固定し過ぎない

- 「溶けムラ」対策は、温度だけでなくスクリュー構成・回転数・背圧もセットで調整

- まずは 安定吐出(圧力・トルクの振れを小さく)を目標に条件出しするのが近道です

パターン⑦ 工程能力の設計が合っていない(前が強すぎる/後が弱い)

起きがちな症状

- 破砕品が溜まり続ける、保管ヤードが逼迫

- 押出機が止まるたびに前工程も止まり、全体効率が落ちる

改善ポイント

- 「最大能力」ではなく、安定運転できる実力値でラインを組む

- バッファ(中間サイロ)を入れて、停止の伝播を止める

- 破砕は“出す”より“揃える”へ:粒度・異物・水分の3点管理が後工程の稼働率を上げます

切り分けが早くなるチェックリスト(現場用)破砕機と押出機が噛み合わない時は、まずここから確認すると原因が絞れます。 |

|

| □ | 原料の粒度:細粉が増えていない/長尺が混じっていない |

| □ | 水分:保管状態(雨・結露・吸湿)と乾燥条件は安定している |

| □ | 異物:マグネットに付着が増えていない/スクリーンがすぐ黒くならないか |

| □ | 供給:ホッパーでブリッジしていない/搬送で詰まりがない |

| □ |

押出:圧力上昇の傾向(時間経過で上がる=目詰まり寄り) |

| □ | 品質:ペレットに気泡・白濁・黒点・形状ばらつきが出ていない |

まとめ:改善の優先順位は「原料の揃え込み」→「供給安定」→「押出条件」

破砕機と押出機が噛み合わない問題は、押出側だけ触っても改善しきれないことが多いです。

効きやすい順番はこの3つです。

-

粒度・水分・異物を揃える(前工程の品質づくり)

-

供給を安定させる(波を消す)

-

押出側のフィルター・脱気・温度・スクリューを最適化する

「今の原料でどこまで安定させられるか」「前工程で何を揃えるべきか」を一緒に整理すると、停止回数とロスが目に見えて減ります。

破砕〜押出〜ペレタイズまで、症状(圧力・トルク・ペレット状態)を聞かせていただければ、原因の当たりを付けたうえで改善案を組み立てます。

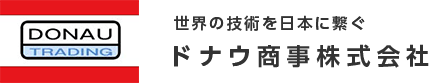

ドナウ商事では、現場の課題に応じて最適な押出機のご提案を行っております。リサイクル効率化や省エネ、品質改善に課題を感じておられる方は、ぜひお気軽にご相談ください。

|

|

|

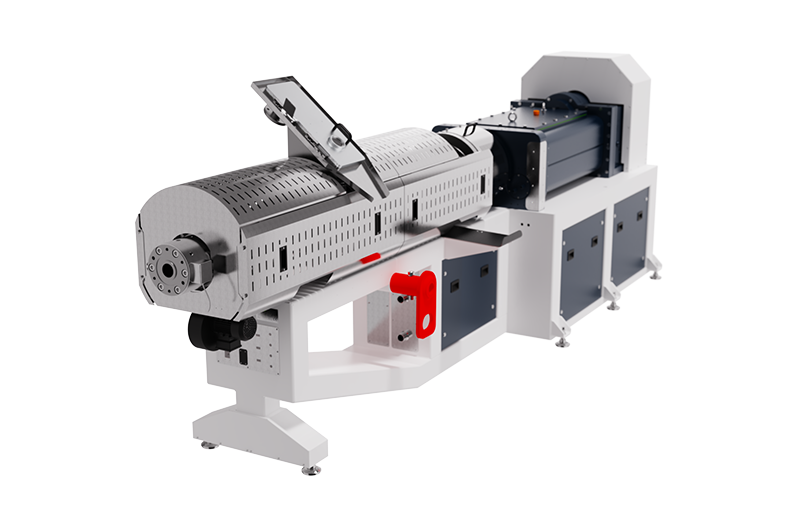

タンデム単軸押出機 タンデム単軸押出機 |

|

|

|

|